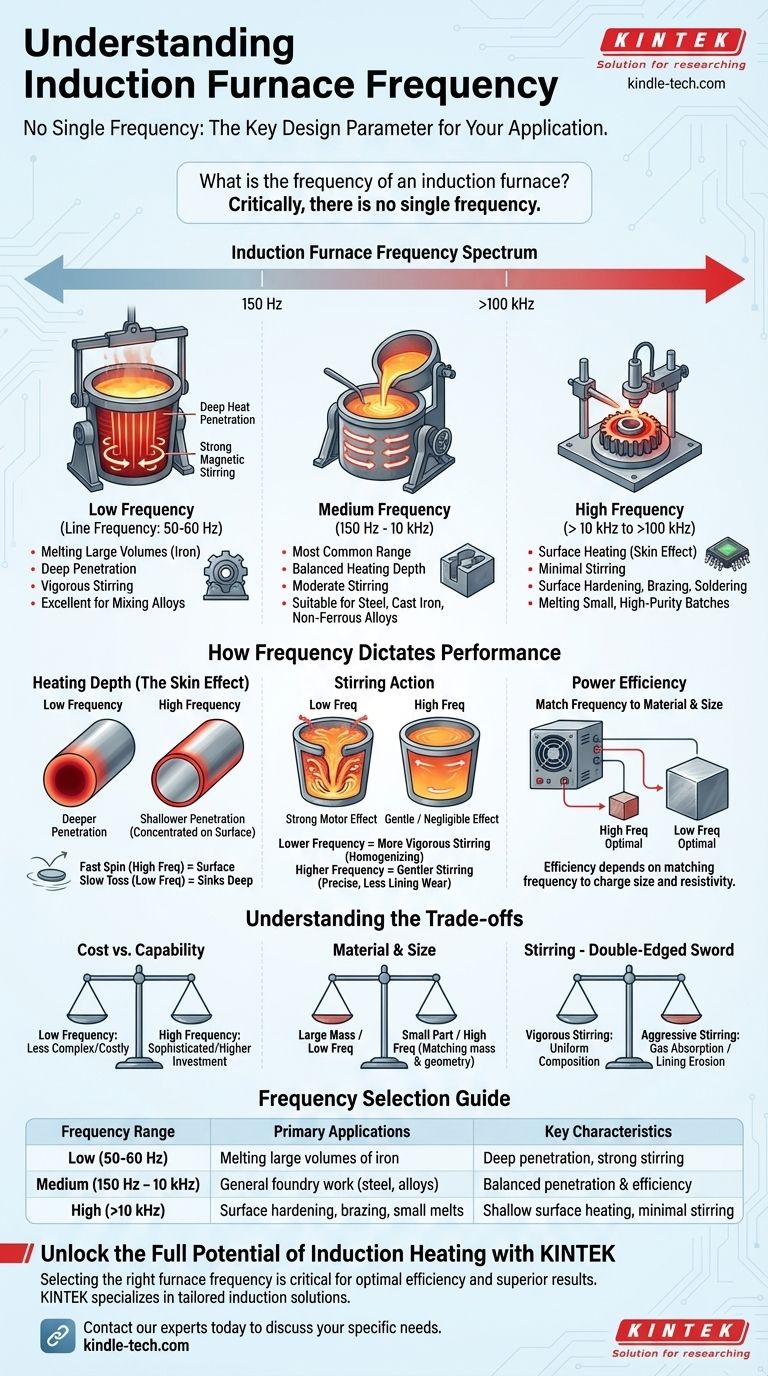

Críticamente, no existe una única frecuencia para un horno de inducción; la frecuencia de operación es un parámetro de diseño crucial que se elige en función de la aplicación específica. Los hornos de inducción operan en un amplio espectro, desde frecuencias de línea (50/60 Hz) para grandes fusiones hasta altas radiofrecuencias (más de 100 kHz) para calentamiento superficial y aplicaciones pequeñas y precisas.

La elección de la frecuencia de operación es el factor más importante en el diseño de un horno de inducción. Dicta directamente la profundidad de penetración del calor y la intensidad del efecto de agitación magnética, determinando si el horno es adecuado para fundir grandes volúmenes, calentar piezas pequeñas o tratar superficies.

El papel fundamental de la frecuencia

La frecuencia de la corriente alterna enviada a través de la bobina de cobre del horno determina cómo se transfiere la energía a la carga metálica en su interior. Esta relación se rige por un principio conocido como "efecto pelicular".

Baja frecuencia (frecuencia de línea)

A frecuencias de línea estándar de 50 Hz a 60 Hz, el campo electromagnético penetra profundamente en el metal fundido.

Esta profunda penetración es ideal para fundir grandes lotes de metales altamente conductores como el hierro. También genera una acción de agitación muy fuerte, lo cual es excelente para mezclar aleaciones y asegurar una temperatura y composición uniformes.

Frecuencia media

Este es el rango más común para las fundiciones modernas, que generalmente operan entre 150 Hz y 10.000 Hz (10 kHz).

La frecuencia media ofrece un equilibrio versátil entre la profundidad de calentamiento y la eficiencia. Proporciona una buena penetración y una acción de agitación moderada, lo que la hace adecuada para fundir acero, hierro fundido y varias aleaciones no ferrosas. La referencia a un "gabinete de suministro de energía de frecuencia media" apunta a la prevalencia de este tipo.

Alta frecuencia (radiofrecuencia)

Las frecuencias superiores a 10.000 Hz (10 kHz) y que a menudo se extienden a cientos de kilohercios se consideran de alta frecuencia.

Aquí, el efecto pelicular es muy pronunciado, lo que significa que la corriente y el calor se concentran en una capa muy delgada en la superficie del material. Esto hace que los sistemas de alta frecuencia no sean adecuados para fundir grandes volúmenes, pero sí perfectos para aplicaciones como el endurecimiento superficial, la soldadura fuerte, la soldadura blanda o la fusión de lotes muy pequeños y de alta pureza donde se desea una agitación mínima.

Cómo la frecuencia dicta el rendimiento

Comprender la aplicación requiere comprender cómo la frecuencia impacta directamente los procesos físicos dentro del horno.

Profundidad de calentamiento (el efecto pelicular)

Cuanto mayor sea la frecuencia, menor será la profundidad a la que penetra la corriente inducida.

Piense en ello como lanzar una piedra sobre el agua. Un giro rápido y de alta frecuencia mantiene la piedra justo en la superficie. Un lanzamiento lento y de baja frecuencia permite que se hunda más profundamente. Por eso, la alta frecuencia se utiliza para tratamientos superficiales y la baja frecuencia para el calentamiento completo de grandes masas.

Acción de agitación

El campo electromagnético crea un efecto motor dentro del metal fundido, lo que provoca su agitación.

Las frecuencias más bajas producen una acción de agitación mucho más vigorosa. Esto es beneficioso para homogeneizar aleaciones, pero puede ser perjudicial si es demasiado agresivo, lo que podría aumentar el desgaste del revestimiento refractario del crisol. Las frecuencias más altas inducen un efecto de agitación mucho más suave, o casi insignificante.

Eficiencia energética

La eficiencia del horno depende de la coincidencia de la frecuencia con el tamaño del material que se calienta y su resistividad eléctrica.

El sistema de control de la fuente de alimentación, como se señala en las referencias, ajusta constantemente el voltaje y la corriente para mantener una potencia constante, pero la eficiencia fundamental está determinada por la elección de la frecuencia para una tarea determinada.

Comprender las ventajas y desventajas

Seleccionar una frecuencia no es solo una cuestión de física; implica equilibrar el costo, la capacidad y los objetivos operativos.

Costo vs. Capacidad

Generalmente, las fuentes de alimentación para frecuencias más bajas son menos complejas y costosas que las requeridas para aplicaciones de alta frecuencia. La sofisticada electrónica de estado sólido necesaria para generar altas frecuencias estables aumenta la inversión inicial.

Restricciones de material y tamaño

Una frecuencia que es perfecta para una fusión de hierro de una tonelada (frecuencia baja/media) sería increíblemente ineficiente para el tratamiento térmico de un pequeño engranaje (alta frecuencia). La energía penetraría demasiado profundamente y no se concentraría donde se necesita. La elección debe coincidir con la masa y la geometría de la carga.

Agitación: un arma de doble filo

Si bien la agitación es crucial para una composición uniforme, la acción vigorosa de un horno de baja frecuencia puede aumentar la absorción de gases de la atmósfera y acelerar la erosión del revestimiento del horno. Por el contrario, la falta de agitación en un horno de alta frecuencia puede ser indeseable si es necesario mezclar a fondo los elementos de aleación.

Adaptación de la frecuencia a su aplicación

Su objetivo dicta el rango de frecuencia correcto.

- Si su objetivo principal es fundir grandes volúmenes de metales conductores como el hierro fundido: Un horno de baja frecuencia (frecuencia de línea) o de frecuencia media baja proporciona la penetración profunda y la fuerte agitación requeridas.

- Si su objetivo principal es el trabajo de fundición de uso general para aleaciones de acero, cobre o aluminio: Un horno de frecuencia media ofrece el mejor equilibrio general de eficiencia de calentamiento, control y acción de agitación.

- Si su objetivo principal es el endurecimiento superficial, la soldadura fuerte o la fusión de pequeñas cantidades de alta pureza: Es necesario un sistema de alta frecuencia para concentrar el calor en la superficie o en un pequeño volumen con precisión.

En última instancia, seleccionar la frecuencia de operación correcta es clave para aprovechar la reconocida eficiencia, velocidad y control del horno de inducción para su proceso específico.

Tabla resumen:

| Rango de frecuencia | Aplicaciones principales | Características clave |

|---|---|---|

| Baja (50-60 Hz) | Fusión de grandes volúmenes de hierro | Penetración profunda, agitación fuerte |

| Media (150 Hz - 10 kHz) | Trabajo general de fundición (acero, aleaciones) | Penetración y eficiencia equilibradas |

| Alta (>10 kHz) | Endurecimiento superficial, soldadura fuerte, pequeñas fusiones | Calentamiento superficial poco profundo, agitación mínima |

Desbloquee todo el potencial del calentamiento por inducción para su laboratorio o fundición. Seleccionar la frecuencia correcta del horno es fundamental para lograr una eficiencia óptima, un control preciso de la temperatura y resultados superiores en sus procesos de fusión, tratamiento térmico o soldadura fuerte. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, ofreciendo soluciones de inducción personalizadas que se adaptan a sus necesidades específicas de material y aplicación. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus operaciones con el horno de inducción perfecto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza