"CVD coated" significa Deposición Química de Vapor (Chemical Vapor Deposition). Este es un proceso avanzado donde se crea una película delgada sólida de alto rendimiento en la superficie de un objeto (el sustrato) introduciendo gases específicos en una cámara calentada. Estos gases reaccionan y depositan material átomo por átomo, esencialmente "cultivando" una nueva capa sobre el elemento original.

El término "CVD coated" (recubierto con CVD) significa más que un simple tratamiento superficial; describe un material diseñado y construido a nivel molecular. Es un método para mejorar fundamentalmente las propiedades de un material —como la dureza o la pureza— al unir una nueva capa superior directamente a su superficie.

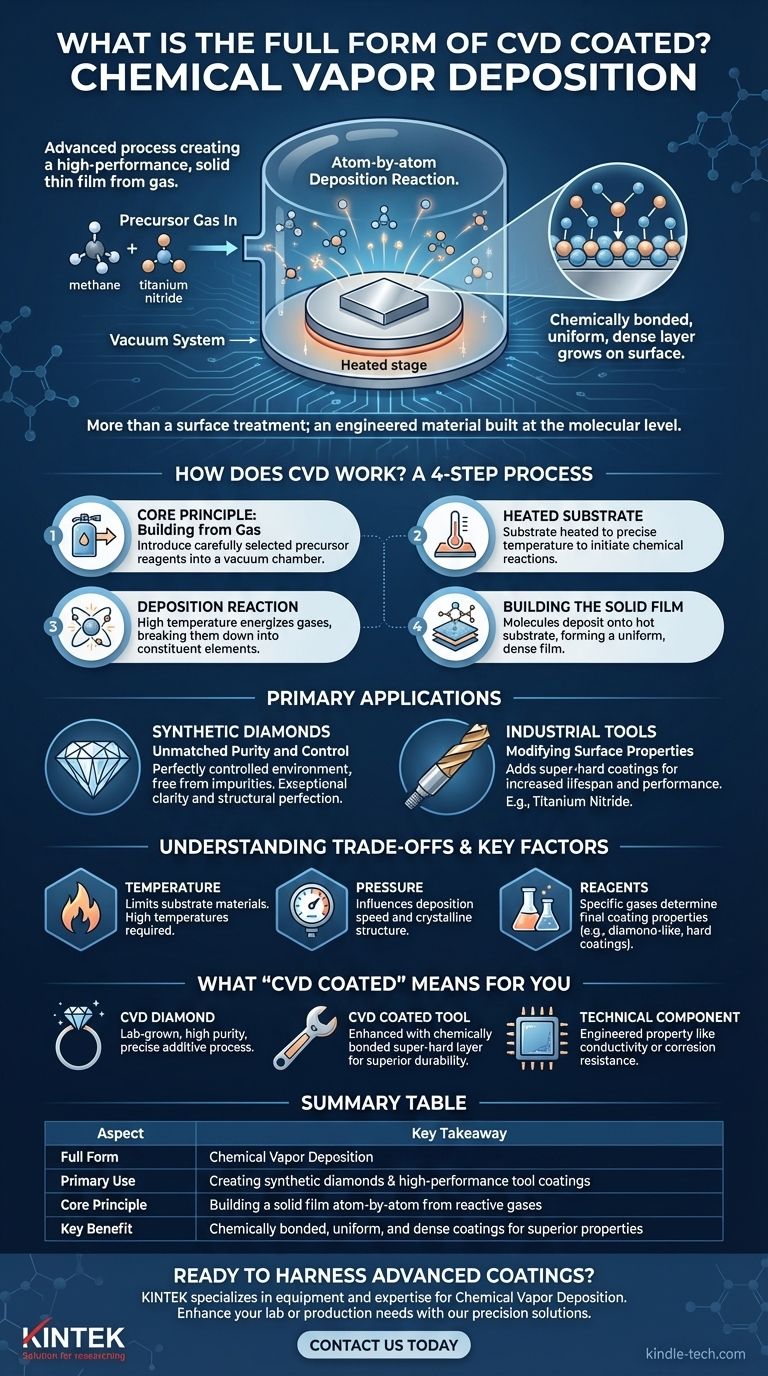

¿Cómo Funciona la Deposición Química de Vapor (CVD)?

El proceso de CVD es un método altamente controlado de síntesis de materiales. Se puede dividir en unos pocos pasos fundamentales, ya sea que se utilice para crear un diamante sintético o un recubrimiento duradero para herramientas.

El Principio Fundamental: Construcción a partir de Gas

El proceso comienza introduciendo gases cuidadosamente seleccionados, conocidos como reactivos precursores, en una cámara de vacío. Estos gases contienen los elementos específicos que formarán el recubrimiento final.

El Sustrato Calentado

Dentro de la cámara se encuentra el objeto a recubrir, denominado sustrato. Este sustrato se calienta a una temperatura precisa, lo cual es crítico para iniciar las reacciones químicas necesarias.

La Reacción de Deposición

La alta temperatura en la superficie del sustrato energiza los gases precursores, haciendo que reaccionen o se descompongan. Esta reacción química descompone los gases en sus elementos constituyentes.

Construcción de la Película Sólida

A medida que los gases se descomponen, el material sólido deseado se deposita sobre el sustrato caliente. Esto ocurre molécula por molécula, construyendo una película delgada altamente uniforme, densa y fuerte que está unida químicamente a la superficie. Para los diamantes sintéticos, un gas que contiene carbono deposita átomos de carbono puro sobre una pequeña "semilla" de diamante.

La Aplicación Principal: Creación de Diamantes Sintéticos

Aunque el CVD tiene muchos usos industriales, su aplicación más conocida es la creación de diamantes cultivados en laboratorio. El proceso permite un control excepcional sobre el producto final.

Pureza y Control Inigualables

La cámara de vacío proporciona un entorno perfectamente controlado, libre de las impurezas que se encuentran en los procesos geológicos naturales. Al gestionar los gases, la temperatura y la presión, los productores pueden "cultivar" diamantes con una claridad y perfección estructural excepcionales.

Modificación de las Propiedades Superficiales

En otras industrias, el CVD no se utiliza para crear un objeto completo, sino para añadir una propiedad superficial crucial. Por ejemplo, se puede aplicar un recubrimiento súper duro a una herramienta de corte, aumentando drásticamente su vida útil y rendimiento sin cambiar el material central de la herramienta.

Comprendiendo las Ventajas y los Factores Clave

La calidad y el éxito de un recubrimiento CVD no son automáticos. El proceso es un cuidadoso equilibrio de parámetros científicos que dictan el resultado.

La Importancia de la Temperatura

El sustrato debe ser capaz de soportar las altas temperaturas requeridas para la reacción, que pueden variar de moderadas a muy altas. Esto limita los tipos de materiales que pueden recubrirse eficazmente utilizando CVD.

El Papel de la Presión

Junto con la temperatura, la presión dentro de la cámara se controla meticulosamente. Esto influye en la velocidad de la deposición y en la estructura cristalina final del recubrimiento.

La Elección de los Reactivos

Los gases específicos utilizados lo determinan todo. El uso de un gas rico en carbono como el metano crea una película de diamante o de carbono similar al diamante. El uso de otros gases, como el nitruro de titanio, produce recubrimientos conocidos por su extrema dureza y resistencia al desgaste en herramientas industriales.

Lo que "CVD Coated" Significa para tu Objetivo

En última instancia, la importancia de un recubrimiento CVD depende del contexto. Tu conclusión debe adaptarse a la aplicación específica que estés encontrando.

- Si tu enfoque principal es un diamante CVD: Esto se refiere a un diamante cultivado en laboratorio creado a través de un proceso aditivo preciso, conocido por producir alta pureza y calidad.

- Si tu enfoque principal es una herramienta recubierta con CVD: Esto significa que un material base ha sido mejorado con una capa de material súper duro unida químicamente para una durabilidad y rendimiento superiores.

- Si tu enfoque principal es un componente técnico (por ejemplo, en electrónica): El recubrimiento CVD proporciona una propiedad específica y diseñada, como conductividad eléctrica o resistencia a la corrosión, de la que carece el material subyacente.

Comprender el CVD significa reconocerlo como una marca de ingeniería avanzada de materiales, donde una superficie se transforma fundamentalmente para un propósito específico y de alto rendimiento.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Forma Completa | Deposición Química de Vapor |

| Uso Principal | Creación de diamantes sintéticos y recubrimientos de herramientas de alto rendimiento |

| Principio Fundamental | Construcción de una película sólida átomo por átomo a partir de gases reactivos |

| Beneficio Clave | Recubrimientos químicamente unidos, uniformes y densos para propiedades superiores |

¿Listo para aprovechar el poder de los recubrimientos avanzados para sus necesidades de laboratorio o producción?

KINTEK se especializa en proporcionar el equipo y la experiencia para procesos de vanguardia como la Deposición Química de Vapor. Ya sea que esté desarrollando nuevos materiales, mejorando la durabilidad de las herramientas o requiriendo componentes de alta pureza, nuestro equipo de laboratorio y consumibles están diseñados para la precisión y el rendimiento.

Contáctenos hoy para discutir cómo nuestras soluciones pueden aportar los beneficios de la tecnología CVD a su aplicación específica.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué máquina necesito para hacer diamantes? Explicación de los equipos HPHT vs. CVD

- ¿Qué materiales se utilizan en el recubrimiento CVD? Descubra nitruros duros, compuestos de silicio y películas de diamante

- ¿Qué es la pulverización catódica de CA? Una guía para la deposición en materiales aislantes

- ¿Para qué se utiliza la CVD? Para alimentar semiconductores, recubrimientos duraderos e implantes médicos

- ¿Cómo funciona la LPCVD? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la CVD y sus aplicaciones? Una guía para construir materiales desde el átomo

- ¿Cuál es el precursor típico utilizado en la síntesis de grafeno por CVD? El papel del metano en el crecimiento de alta calidad

- ¿Cómo afecta la presión a la tasa de deposición? Domine el equilibrio entre velocidad y calidad de la película