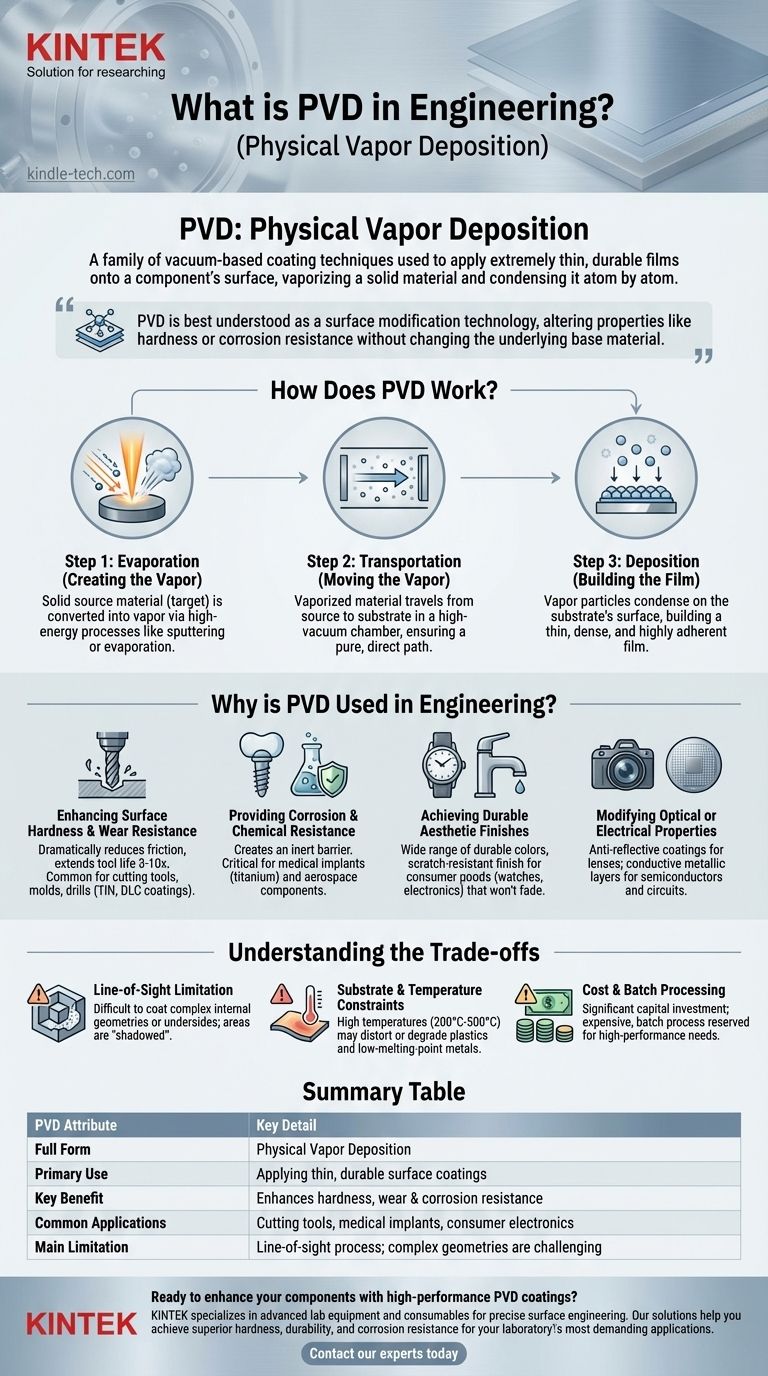

En ingeniería, PVD significa Deposición Física de Vapor (Physical Vapor Deposition). No es un proceso único, sino una familia de técnicas de recubrimiento basadas en vacío que se utilizan para aplicar una película extremadamente delgada pero duradera sobre la superficie de un componente. Este proceso vaporiza un material sólido en una cámara de vacío, que luego se condensa sobre el objeto objetivo, creando un recubrimiento de alto rendimiento átomo por átomo.

La PVD se entiende mejor como una tecnología de modificación de superficies. Altera fundamentalmente las propiedades de la superficie de un componente, como la dureza o la resistencia a la corrosión, sin cambiar el material base subyacente.

¿Cómo funciona la Deposición Física de Vapor?

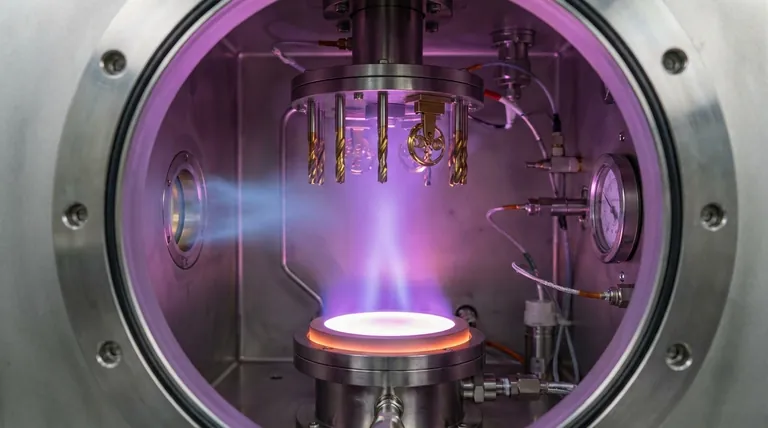

En esencia, la PVD es un proceso de tres pasos que tiene lugar dentro de una cámara de alto vacío. Este entorno controlado es fundamental para garantizar la pureza y la calidad del recubrimiento final.

Paso 1: Evaporación (Creación del vapor)

Primero, un material fuente sólido, a menudo llamado "blanco" o "target", se convierte en vapor. Esto se logra típicamente a través de procesos de alta energía como bombardear el blanco con iones (pulverización catódica) o calentarlo con un haz de electrones o un arco (evaporación).

Paso 2: Transporte (Movimiento del vapor)

El material vaporizado viaja en línea recta desde la fuente hasta los componentes que se están recubriendo (los "sustratos"). El vacío es esencial aquí, ya que elimina las moléculas de aire que de otro modo podrían reaccionar o desviar el vapor, asegurando un camino puro y directo.

Paso 3: Deposición (Construcción de la película)

Cuando las partículas de vapor llegan al sustrato, se condensan en su superficie. Esto construye una película delgada, altamente adherente y densa. El espesor de esta película se puede controlar con extrema precisión, a menudo variando desde unas pocas micras hasta nanómetros.

¿Por qué se utiliza la PVD en ingeniería?

Los ingenieros especifican los recubrimientos PVD para lograr objetivos de rendimiento específicos que el material base por sí solo no puede cumplir. Las aplicaciones son vastas y están impulsadas por las propiedades únicas que proporcionan estas películas.

Mejora de la dureza superficial y la resistencia al desgaste

Esta es una aplicación principal. Los recubrimientos duros como el nitruro de titanio (TiN) o el carbono tipo diamante (DLC) se aplican a herramientas de corte, brocas y moldes. La capa de PVD reduce drásticamente la fricción y aumenta la dureza de la superficie, extendiendo la vida útil de la herramienta de 3 a 10 veces.

Proporciona resistencia a la corrosión y química

Las películas de PVD crean una barrera inerte entre el componente y su entorno. Esto es crítico para los implantes médicos (como los hechos de titanio) para garantizar la biocompatibilidad y para los componentes aeroespaciales expuestos a condiciones adversas.

Logra acabados estéticos duraderos

La PVD permite la deposición de una amplia gama de colores que son mucho más duraderos que la pintura o el chapado. Esto se usa ampliamente en bienes de consumo como relojes, grifos y productos electrónicos de alta gama para proporcionar un acabado resistente a los arañazos que no se desvanecerá ni se empañará.

Modifica las propiedades ópticas o eléctricas

El proceso se utiliza para aplicar recubrimientos antirreflectantes en lentes y ópticas. En la industria de los semiconductores, la PVD es un paso fundamental para depositar las capas metálicas conductoras que forman circuitos en las obleas de silicio.

Comprendiendo las compensaciones

Aunque potente, la PVD no es una solución universal. Comprender sus limitaciones es clave para usarla eficazmente.

La limitación de la línea de visión

Debido a que el vapor viaja en línea recta, la PVD es más adecuada para recubrir superficies externas. Es muy difícil recubrir geometrías internas complejas o las partes inferiores de características, ya que estas áreas están "sombreadas" de la fuente de vapor.

Restricciones de sustrato y temperatura

Los procesos de PVD pueden implicar altas temperaturas (de 200°C a 500°C). Si bien esto ayuda a crear un recubrimiento denso y bien adherido, también significa que el material del sustrato debe ser capaz de soportar este calor sin deformarse o degradarse, lo que limita su uso en muchos plásticos y metales de bajo punto de fusión.

Costo y procesamiento por lotes

La PVD requiere una inversión de capital significativa en equipos de vacío y es un proceso por lotes, no continuo. Esto lo hace más costoso que los tratamientos a granel como la pintura o la galvanoplastia, y generalmente se reserva para componentes donde el alto rendimiento justifica el costo.

Cuándo considerar la PVD para su proyecto

Utilice esta guía para determinar si la PVD es la opción correcta para su desafío de ingeniería específico.

- Si su objetivo principal es prolongar la vida útil de los componentes de alto desgaste: La PVD es una opción excepcional para añadir una superficie dura y lubricante a herramientas de corte, moldes y piezas de motor.

- Si su objetivo principal es lograr un acabado decorativo duradero: Considere la PVD para productos de consumo donde tanto la estética como la resistencia a los arañazos son críticas, como relojes, grifos o artículos deportivos.

- Si su objetivo principal es recubrir geometrías complejas sin línea de visión: Debe investigar métodos alternativos como la Deposición Química de Vapor (CVD) o el niquelado químico, que son más adecuados para una cobertura uniforme en piezas intrincadas.

Al comprender la PVD como una herramienta estratégica de modificación de superficies, puede desbloquear nuevos niveles de rendimiento y durabilidad en sus diseños de ingeniería.

Tabla resumen:

| Atributo PVD | Detalle clave |

|---|---|

| Forma completa | Deposición Física de Vapor |

| Uso principal | Aplicación de recubrimientos superficiales delgados y duraderos |

| Beneficio clave | Mejora la dureza, el desgaste y la resistencia a la corrosión |

| Aplicaciones comunes | Herramientas de corte, implantes médicos, electrónica de consumo |

| Limitación principal | Proceso de línea de visión; las geometrías complejas son un desafío |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies precisa. Nuestras soluciones le ayudan a lograr una dureza, durabilidad y resistencia a la corrosión superiores para las aplicaciones más exigentes de su laboratorio. Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar su proyecto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación