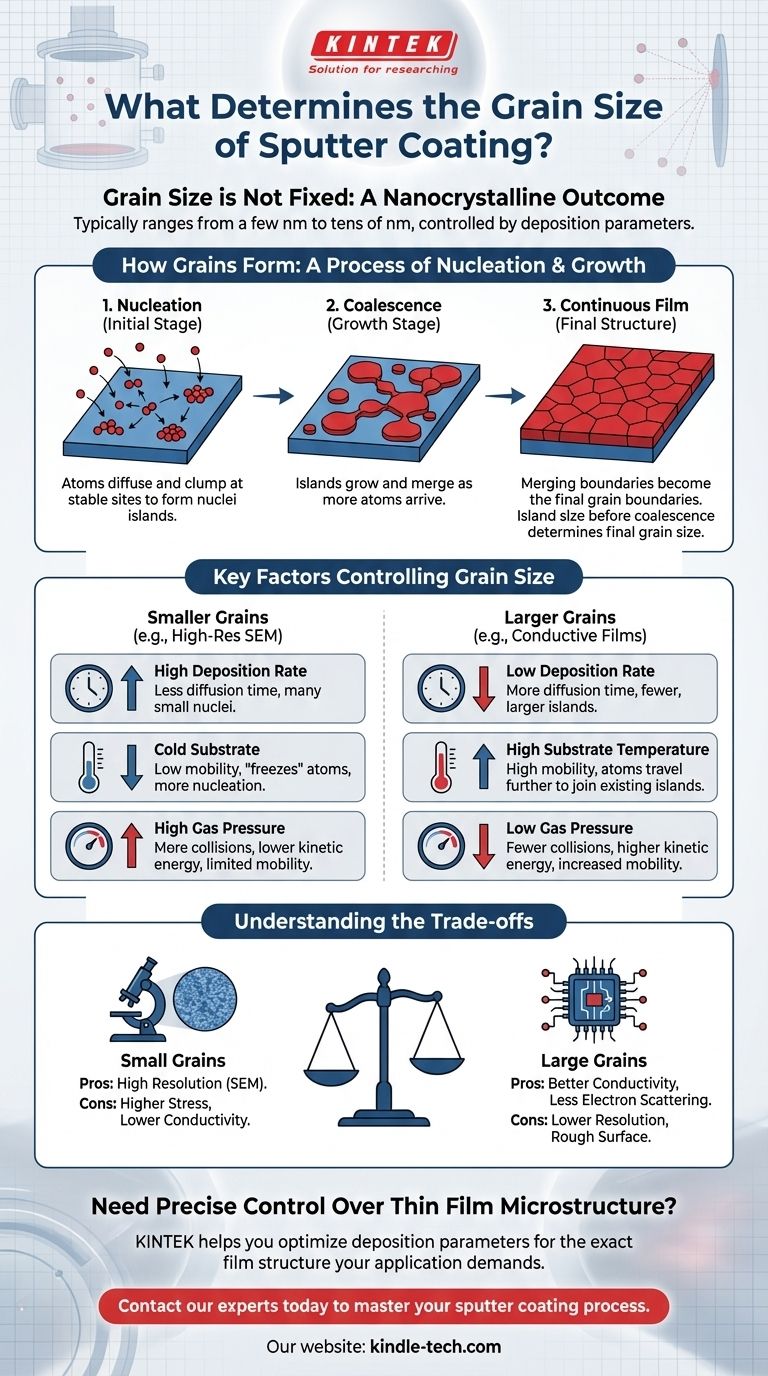

El tamaño de grano de una película recubierta por pulverización catódica no es un valor fijo único. Es el resultado del proceso de deposición, que típicamente produce una estructura nanocristalina extremadamente fina. El tamaño de grano final comúnmente varía desde unos pocos nanómetros hasta varias decenas de nanómetros, dependiendo completamente del material y de las condiciones específicas del proceso utilizadas.

El recubrimiento por pulverización catódica es fundamentalmente un proceso de nucleación y crecimiento controlados. El tamaño de grano final no es una propiedad inherente del material pulverizado en sí, sino un resultado directo de la manipulación de parámetros de deposición como la velocidad, la temperatura y la presión para lograr una estructura de película deseada.

Cómo se forman los granos en las películas pulverizadas

Para entender qué controla el tamaño de grano, primero debe comprender cómo se construye una película pulverizada, átomo por átomo. El proceso ocurre en etapas distintas que determinan directamente la estructura microscópica final.

La etapa inicial: nucleación

Los átomos pulverizados expulsados del material objetivo no forman simplemente una capa uniforme al llegar al sustrato. Aterrizan con energía cinética, se mueven por la superficie (un proceso llamado difusión superficial) y finalmente se agrupan en sitios estables de baja energía para formar pequeñas islas, o núcleos.

La etapa de crecimiento: coalescencia de islas

Estos núcleos iniciales actúan como semillas. A medida que llegan más átomos, es más probable que se unan a una isla existente que a iniciar una nueva. Las islas crecen hasta que comienzan a tocarse y fusionarse, un proceso conocido como coalescencia.

La estructura final: película continua

Los límites donde estas islas en crecimiento y fusión finalmente se encuentran se convierten en los límites de grano en la película final y continua. El tamaño de las islas justo antes de que se fusionen por completo es el determinante principal del tamaño de grano promedio de la película.

Factores clave que controlan el tamaño de grano

Debido a que el tamaño de grano es el resultado de este proceso de crecimiento, puede controlarlo ajustando los parámetros de su sistema de pulverización.

Velocidad de deposición

La velocidad a la que los átomos llegan al sustrato es crítica. Una alta velocidad de deposición da a los átomos menos tiempo para moverse, lo que lleva a la formación de muchos núcleos pequeños. Esto resulta en un tamaño de grano final más pequeño. Por el contrario, una velocidad más baja permite más tiempo para la difusión superficial, promoviendo el crecimiento de menos islas más grandes y, por lo tanto, un tamaño de grano mayor.

Temperatura del sustrato

La temperatura rige la energía disponible para los átomos depositados. Una temperatura del sustrato más alta aumenta la movilidad superficial, permitiendo que los átomos viajen más lejos para unirse a las islas existentes. Esto fomenta el crecimiento de granos más grandes. Un sustrato frío "congela" eficazmente los átomos donde aterrizan, lo que lleva a más sitios de nucleación y una estructura de grano mucho más fina.

Presión del gas

La pulverización catódica ocurre en vacío, pero se requiere un gas de proceso a baja presión (como el argón) para crear el plasma. Una presión de gas más alta aumenta la probabilidad de que los átomos pulverizados colisionen con los átomos de gas en su camino hacia el sustrato. Esto reduce su energía cinética al llegar, limita su movilidad superficial y resulta en granos más pequeños.

Material objetivo y sustrato

Las propiedades inherentes del material pulverizado (por ejemplo, oro, cromo, platino) y la superficie del sustrato también juegan un papel. La fuerza del enlace entre los átomos depositados y el sustrato influye en la facilidad con que los núcleos pueden formarse y crecer.

Comprendiendo las compensaciones

El tamaño de grano ideal depende completamente de la aplicación, y optimizar una propiedad a menudo significa comprometer otra.

Granos pequeños: alta resolución vs. alta tensión

Las películas de grano extremadamente fino, a menudo logradas con metales nobles como el oro-paladio, son ideales para la microscopía electrónica de barrido (SEM) de alta resolución. Los granos pequeños proporcionan un recubrimiento continuo y conductor que replica fielmente las características más finas de la muestra sin introducir artefactos. Sin embargo, estas películas pueden tener una mayor tensión interna y más límites de grano, lo que puede impedir la conductividad eléctrica.

Granos grandes: mejor conductividad vs. menor resolución

Para aplicaciones como la creación de electrodos u otras películas delgadas conductoras, a menudo se desean granos más grandes. Menos límites de grano significan menos dispersión de electrones y, por lo tanto, menor resistividad eléctrica. La desventaja es que una estructura de grano más grande crea una superficie más rugosa que no es adecuada para imágenes de alta magnificación.

Optimización del tamaño de grano para su aplicación

Elegir los parámetros correctos se trata de hacer coincidir las propiedades físicas de la película con su objetivo final.

- Si su enfoque principal es la obtención de imágenes SEM de alta resolución: Apunte a los granos más pequeños posibles utilizando un recubridor de baja energía, un objetivo adecuado de oro-paladio o platino, y potencialmente una etapa de sustrato enfriada.

- Si su enfoque principal es crear una película delgada conductora: Fomente el crecimiento de granos más grandes utilizando una velocidad de deposición más baja o una temperatura del sustrato ligeramente elevada para reducir la densidad de los límites de grano.

- Si su enfoque principal son los recubrimientos ópticos: El equilibrio es crítico. Necesita una película lisa, de tipo amorfo o de grano muy fino para minimizar la dispersión de la luz, lo que requiere un control preciso sobre la velocidad de deposición y la presión.

En última instancia, controlar el tamaño de grano en el recubrimiento por pulverización catódica es una cuestión de ajustar con precisión los parámetros de su proceso para construir la estructura de película exacta que su aplicación demanda.

Tabla resumen:

| Factor | Efecto sobre el tamaño de grano | Objetivo típico |

|---|---|---|

| Alta velocidad de deposición | Granos más pequeños | Imágenes SEM de alta resolución |

| Alta temperatura del sustrato | Granos más grandes | Películas delgadas conductoras |

| Alta presión de gas | Granos más pequeños | Recubrimientos ópticos lisos |

| Baja temperatura / velocidad | Granos más pequeños | Películas finas y densas |

¿Necesita un control preciso sobre la microestructura de su película delgada?

El tamaño de grano de su película recubierta por pulverización catódica impacta directamente en su rendimiento, ya sea para imágenes SEM impecables, conductividad eléctrica óptima o propiedades ópticas superiores. En KINTEK, nos especializamos en equipos de laboratorio y consumibles que ofrecen la estructura de película exacta que su aplicación demanda.

Nuestra experiencia le ayuda a optimizar los parámetros de deposición para lograr la estructura nanocristalina deseada, asegurando que su investigación o producción produzca resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a dominar su proceso de recubrimiento por pulverización catódica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura