En esencia, el propósito principal de la pulverización catódica es depositar una película de alta calidad y extremadamente delgada de un material específico sobre una superficie. Es un método de deposición física de vapor (PVD) donde los átomos son expulsados físicamente de un material fuente, llamado blanco, y luego aterrizan en un sustrato para formar un recubrimiento uniforme. Este proceso es esencial para la fabricación de innumerables productos de alta tecnología, desde microchips hasta vidrio arquitectónico.

El verdadero valor de la pulverización catódica no es solo su capacidad para crear una película delgada, sino su poder para hacerlo con un control excepcional, para casi cualquier material, lo que da como resultado películas con una adhesión, pureza y uniformidad superiores que son difíciles de lograr con otros métodos.

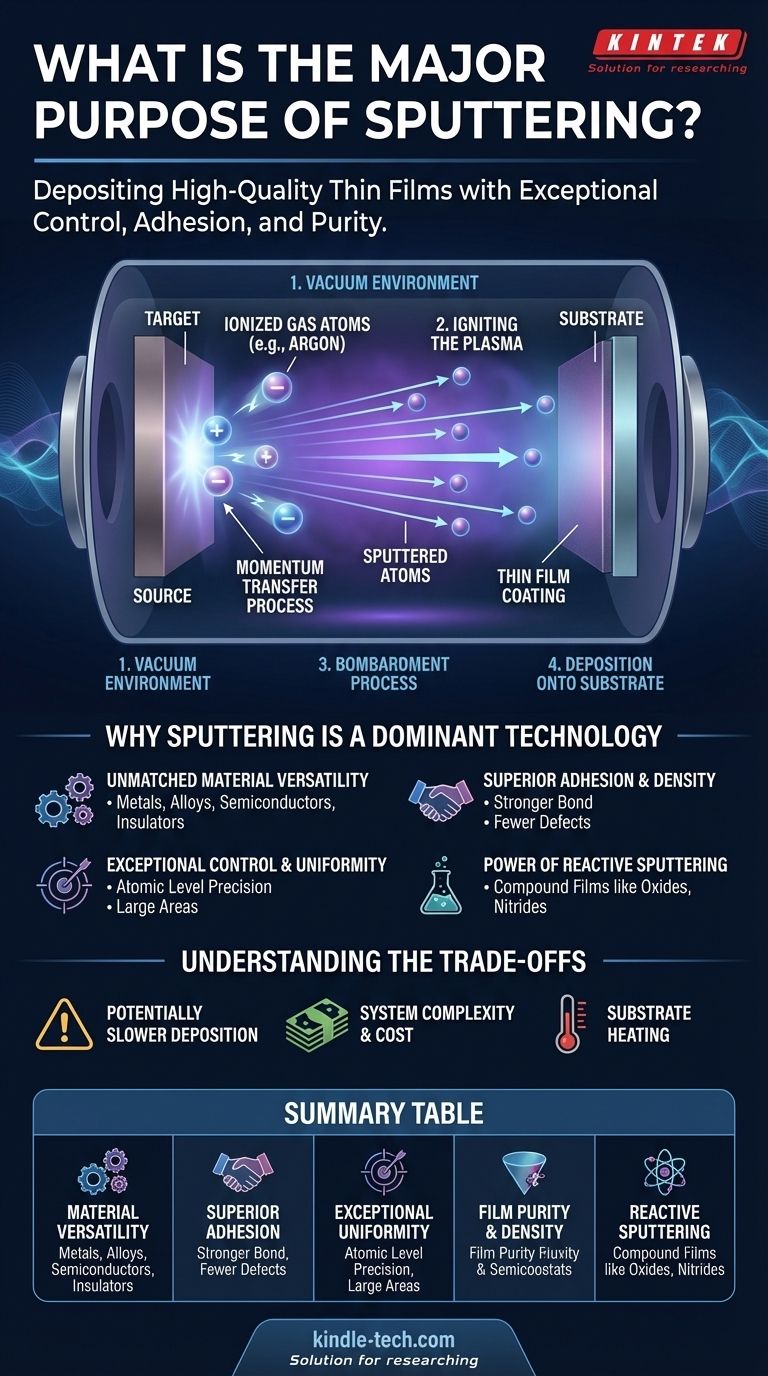

Cómo funciona la pulverización catódica: del plasma a la película

La pulverización catódica es fundamentalmente un proceso de transferencia de momento. Piense en ello como una chorreadora de arena a escala microscópica, pero en lugar de arena, utiliza átomos de gas ionizados para desintegrar con precisión un material fuente.

El entorno de vacío

Primero, un sustrato (el objeto a recubrir) y un blanco (el material fuente) se colocan dentro de una cámara de vacío. La cámara se bombea para eliminar el aire y otros contaminantes que podrían comprometer la pureza de la película.

Encendido del plasma

Luego se introduce un gas inerte, más comúnmente argón, en la cámara a baja presión. Se aplica un alto voltaje al blanco, lo que hace que se convierta en un cátodo cargado negativamente. Este campo eléctrico energiza el gas, arrancando electrones de los átomos de argón y creando un gas ionizado brillante conocido como plasma.

El proceso de bombardeo

Los iones de argón cargados positivamente dentro del plasma ahora son acelerados con fuerza hacia el blanco cargado negativamente. Chocan con la superficie del blanco con una energía significativa.

Este impacto de alta energía es lo suficientemente potente como para expulsar, o "pulverizar", átomos o moléculas individuales del material del blanco.

Deposición sobre el sustrato

Estas partículas de blanco expulsadas viajan en línea recta a través de la cámara de vacío. Cuando encuentran el sustrato, aterrizan en su superficie, acumulándose gradualmente capa por capa para formar una película densa, uniforme y extremadamente delgada.

Por qué la pulverización catódica es una tecnología dominante

Los ingenieros y científicos eligen la pulverización catódica cuando la calidad y las propiedades de la película depositada son críticas. El proceso ofrece varias ventajas distintas sobre técnicas más simples como la evaporación térmica.

Versatilidad de materiales inigualable

La pulverización catódica puede depositar prácticamente cualquier material. Esto incluye metales de alto punto de fusión, aleaciones complejas, semiconductores e incluso compuestos y mezclas aislantes. Debido a que el material del blanco se expulsa físicamente en lugar de hervirse, su punto de fusión es irrelevante.

Adhesión y densidad de película superiores

Los átomos pulverizados llegan al sustrato con alta energía cinética. Esta energía les ayuda a formar un enlace mucho más fuerte con la superficie del sustrato, lo que resulta en una excelente adhesión. Esta energía también asegura que los átomos se empaqueten firmemente, creando una película muy densa con menos defectos o poros.

Control y uniformidad excepcionales

El proceso es altamente controlable y reproducible. Al gestionar con precisión la presión del gas, el voltaje y el tiempo, los operadores pueden controlar el espesor de la película hasta el nivel atómico. Este control hace posible producir películas altamente uniformes sobre áreas de superficie muy grandes, un requisito clave para la producción en masa.

El poder de la pulverización catódica reactiva

Una variación potente implica agregar un gas reactivo, como oxígeno o nitrógeno, a la cámara junto con el argón. Al pulverizar un blanco metálico (por ejemplo, titanio) en presencia de nitrógeno, se puede depositar una película compuesta (nitruro de titanio) sobre el sustrato. Esto amplía en gran medida la gama de materiales que se pueden crear.

Comprendiendo las ventajas y desventajas

Aunque es potente, la pulverización catódica no es la solución universal para todas las aplicaciones de recubrimiento. Es importante reconocer sus limitaciones.

Tasas de deposición potencialmente más lentas

En comparación con algunos procesos de evaporación térmica de alta velocidad, la pulverización catódica puede ser un método más lento para acumular películas gruesas. La tasa de deposición está limitada por la eficiencia con la que los iones pueden expulsar material del blanco.

Complejidad y costo del sistema

Los sistemas de pulverización catódica requieren una cámara de vacío, fuentes de alimentación de alto voltaje y controladores de flujo de gas precisos. Este equipo es inherentemente más complejo y costoso que las técnicas de deposición más simples.

Calentamiento del sustrato

El bombardeo constante de partículas de alta energía (átomos pulverizados e iones de plasma) puede transferir un calor significativo al sustrato. Esto puede ser un problema al recubrir materiales sensibles a la temperatura, como ciertos plásticos o muestras biológicas, lo que a menudo requiere una refrigeración dedicada del sustrato.

Tomar la decisión correcta para su aplicación

La decisión de utilizar la pulverización catódica depende de los requisitos específicos del producto final.

- Si su objetivo principal es depositar aleaciones complejas o materiales de alto punto de fusión: La pulverización catódica es la opción superior porque no requiere fundir el material fuente.

- Si su objetivo principal es lograr la mayor adhesión y durabilidad posibles de la película: El proceso de deposición de alta energía de la pulverización catódica crea un enlace excepcionalmente robusto con el sustrato.

- Si su objetivo principal es recubrir una gran área con una película altamente uniforme, pura y reproducible: La pulverización catódica ofrece el control de proceso necesario para la fabricación de alto volumen y alta precisión.

- Si su objetivo principal es crear películas compuestas específicas como óxidos o nitruros: La pulverización catódica reactiva proporciona un método altamente controlado para formar estos recubrimientos directamente durante la deposición.

En última instancia, la pulverización catódica es la tecnología definitiva para aplicaciones que exigen películas delgadas de alto rendimiento con propiedades diseñadas con precisión.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Versatilidad de materiales | Deposita metales, aleaciones, semiconductores y compuestos aislantes. |

| Adhesión superior | Las partículas de alta energía crean un enlace fuerte y duradero con el sustrato. |

| Uniformidad excepcional | El control preciso permite recubrimientos altamente uniformes sobre grandes áreas. |

| Pureza y densidad de la película | El entorno de vacío y la transferencia de momento dan como resultado películas densas y puras. |

| Pulverización catódica reactiva | Crea películas compuestas (por ejemplo, óxidos, nitruros) añadiendo gases reactivos. |

¿Necesita una película delgada de alto rendimiento para su producto?

KINTEK se especializa en soluciones avanzadas de pulverización catódica y equipos de laboratorio para I+D y fabricación. Ya sea que esté desarrollando microchips, vidrio recubierto o semiconductores de próxima generación, nuestra experiencia garantiza que logre la adhesión, pureza y uniformidad superiores que su proyecto exige.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros sistemas y consumibles de pulverización catódica pueden mejorar las capacidades de su laboratorio y llevar sus productos de alta tecnología al mercado.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones