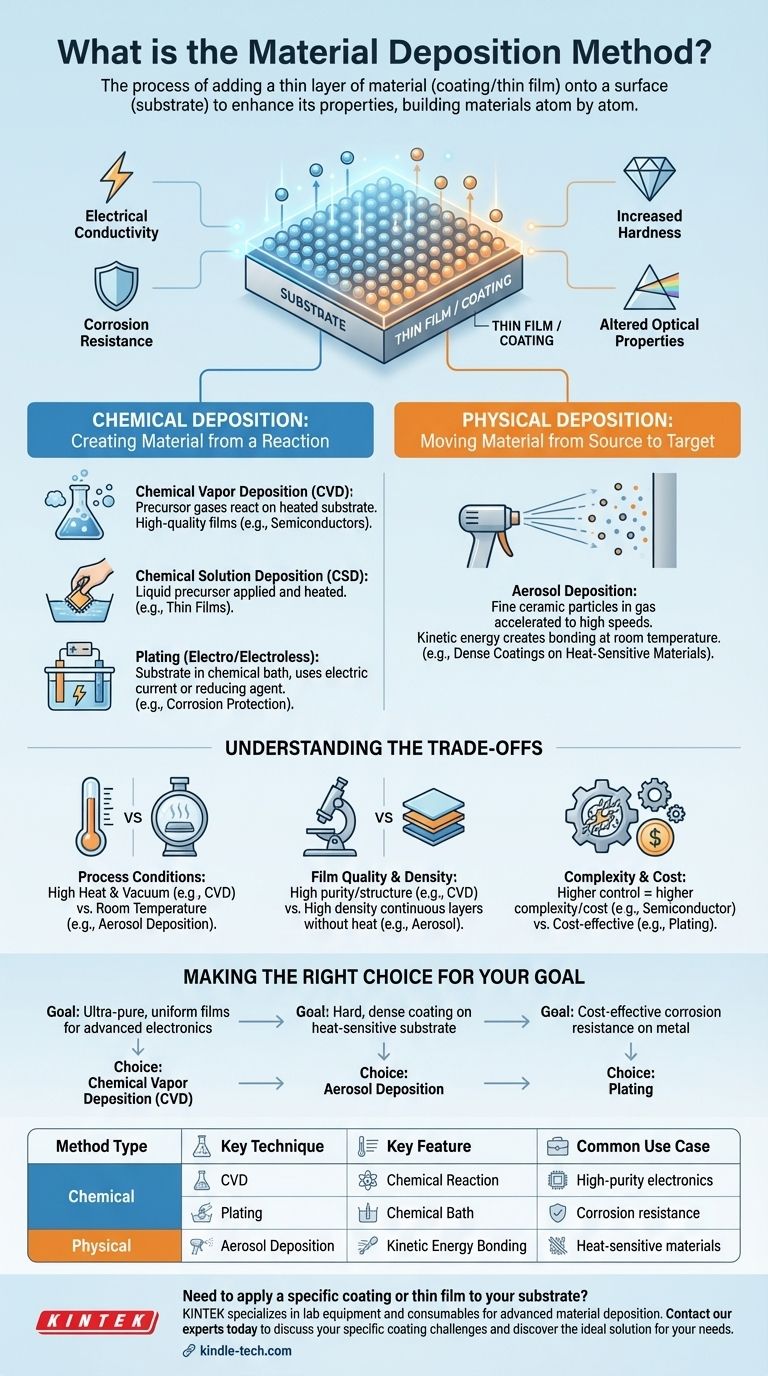

En esencia, la deposición de materiales es cualquier proceso en el que se añade, o "deposita", una capa delgada de material sobre una superficie, conocida como sustrato. Esta es una técnica fundamental en la fabricación moderna, utilizada para crear desde el recubrimiento antiarañazos de sus gafas hasta los complejos circuitos dentro de su teléfono. Es el arte de construir materiales, a menudo átomo por átomo, para mejorar las propiedades de un objeto.

El concepto central a comprender es que la "deposición de materiales" no es un método único, sino una amplia categoría de técnicas. La elección fundamental siempre se reduce a dos enfoques: usar una reacción química para crear la nueva capa o mover físicamente el material de una fuente a la superficie objetivo.

El Principio Fundamental: Construyendo una Capa Superficial Capa por Capa

En su esencia, la deposición de materiales se trata de una adición controlada. Se parte de un material base, el sustrato, y se aplica sistemáticamente un nuevo material sobre él, creando lo que a menudo se denomina una película delgada o recubrimiento.

¿Por qué Depositar un Material?

El objetivo es dotar al sustrato de nuevas propiedades que no posee de forma natural. Esto podría incluir añadir conductividad eléctrica, mejorar la resistencia a la corrosión, aumentar la dureza o alterar sus propiedades ópticas.

Los Dos Enfoques Fundamentales

Casi todos los métodos de deposición se dividen en una de dos categorías principales. La distinción radica en cómo se forma la nueva capa sobre el sustrato.

Deposición Química: Creando Material a partir de una Reacción

En estos métodos, el material de la nueva capa no solo se mueve, sino que se crea directamente sobre la superficie del sustrato mediante una reacción química. Se introducen gases o soluciones precursoras, que luego reaccionan bajo condiciones específicas para formar la película sólida deseada.

Los métodos químicos comunes incluyen:

- Deposición Química de Vapor (CVD): Los gases precursores se pasan sobre un sustrato calentado, lo que hace que reaccionen y se descompongan, dejando una película sólida de alta calidad. Esta es una piedra angular de la industria de semiconductores.

- Deposición Química en Solución (CSD): Se aplica una solución líquida que contiene los precursores del material deseado al sustrato, a menudo mediante centrifugado o inmersión, y luego se calienta para iniciar una reacción química que forma la película.

- Galvanoplastia (Electrogalvanoplastia/Galvanoplastia sin corriente): Un sustrato se sumerge en un baño químico, y una corriente eléctrica (electrogalvanoplastia) o un agente reductor químico (galvanoplastia sin corriente) hace que los iones metálicos disueltos se depositen sobre la superficie.

Deposición Física: Moviendo Material de la Fuente al Objetivo

En la deposición física, el material para la nueva capa ya existe en su forma química final. El proceso implica desalojarlo físicamente de una fuente (o "blanco") y transportarlo al sustrato, donde se condensa para formar una película.

Un ejemplo clave de este enfoque es:

- Deposición por Aerosol: En este método innovador, partículas cerámicas muy finas se mezclan con un gas para formar un aerosol. Esta mezcla se acelera a altas velocidades a través de una boquilla y se dirige al sustrato.

- El mecanismo clave es la conversión de la energía cinética en energía de unión. Cuando las partículas impactan el sustrato a temperatura ambiente, su pura velocidad es suficiente para que se fracturen y se unan firmemente a la superficie y entre sí. Esto crea un recubrimiento denso sin necesidad de tratamientos a alta temperatura.

Comprendiendo las Ventajas y Desventajas

Elegir un método de deposición es una cuestión de equilibrar prioridades contrapuestas. Ninguna técnica es la mejor para cada aplicación.

Condiciones del Proceso: Calor y Vacío

Muchos procesos CVD requieren temperaturas muy altas y cámaras de vacío para funcionar correctamente. Esto limita los tipos de sustratos que se pueden usar y aumenta el costo del equipo. En contraste, métodos como la deposición por aerosol pueden operar a temperatura ambiente, lo que los hace adecuados para recubrir materiales sensibles al calor como los plásticos.

Calidad y Densidad de la Película

Los métodos de alta temperatura y basados en vacío como el CVD a menudo producen películas con una pureza y perfección estructural excepcionales. Sin embargo, métodos más nuevos como la deposición por aerosol son capaces de producir capas continuas sorprendentemente densas sin necesidad de tratamiento térmico adicional.

Complejidad y Costo

Generalmente, cuanto mayor es el control sobre las propiedades de la película (como el espesor y la pureza), más complejo y costoso se vuelve el equipo. Métodos simples como la galvanoplastia son muy rentables para la protección contra la corrosión, mientras que la fabricación de semiconductores requiere sistemas mucho más sofisticados.

Tomando la Decisión Correcta para su Objetivo

El método de deposición óptimo depende completamente de su objetivo final, sus materiales y su presupuesto.

- Si su enfoque principal es crear películas ultrapuras y uniformes para electrónica avanzada: Una técnica como la Deposición Química de Vapor (CVD) es probablemente necesaria por su control a nivel atómico.

- Si su enfoque principal es aplicar un recubrimiento duro y denso sobre un sustrato sensible al calor: Un proceso a temperatura ambiente como la Deposición por Aerosol ofrece una ventaja única.

- Si su enfoque principal es la resistencia a la corrosión rentable en una pieza metálica: Un método más simple y establecido como la galvanoplastia es a menudo la opción más práctica.

En última instancia, comprender la deposición de materiales es verla como un conjunto de herramientas versátil para diseñar las propiedades superficiales precisas que su aplicación demanda.

Tabla Resumen:

| Tipo de Método | Técnica Clave | Característica Clave | Caso de Uso Común |

|---|---|---|---|

| Químico | Deposición Química de Vapor (CVD) | Crea película mediante reacción química | Electrónica de alta pureza, semiconductores |

| Químico | Galvanoplastia (Electro/Sin corriente) | Utiliza baño químico | Resistencia a la corrosión, recubrimientos decorativos |

| Físico | Deposición por Aerosol | Unión por energía cinética, a temperatura ambiente | Recubrimientos densos en materiales sensibles al calor |

¿Necesita aplicar un recubrimiento o película delgada específica a su sustrato?

El método de deposición correcto es fundamental para lograr las propiedades superficiales —como dureza, conductividad o resistencia a la corrosión— que su proyecto demanda. KINTEK se especializa en equipos de laboratorio y consumibles para procesos avanzados de deposición de materiales. Nuestra experiencia puede ayudarle a seleccionar la técnica perfecta para sus materiales y presupuesto, asegurando resultados óptimos para la investigación y el desarrollo de su laboratorio.

Contacte a nuestros expertos hoy mismo para discutir sus desafíos específicos de recubrimiento y descubrir la solución ideal para sus necesidades.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es la importancia de la deposición química de vapor? Desbloquee materiales de alto rendimiento y alta pureza

- ¿Qué es CVD en la fabricación? Una guía para la deposición de materiales de alta pureza

- ¿Cuál es la diferencia entre la pulverización catódica y la CVD? Depósito de película delgada físico vs. químico

- ¿Qué tipos de daños inducidos por el proceso ocurren durante la deposición? Dominando los riesgos de fabricación de películas delgadas avanzadas

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuáles son los métodos de deposición en fase de vapor? PVD vs. CVD para el recubrimiento de películas delgadas

- ¿Cuáles son las características de la deposición física de vapor? Una guía para recubrimientos de película delgada de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación