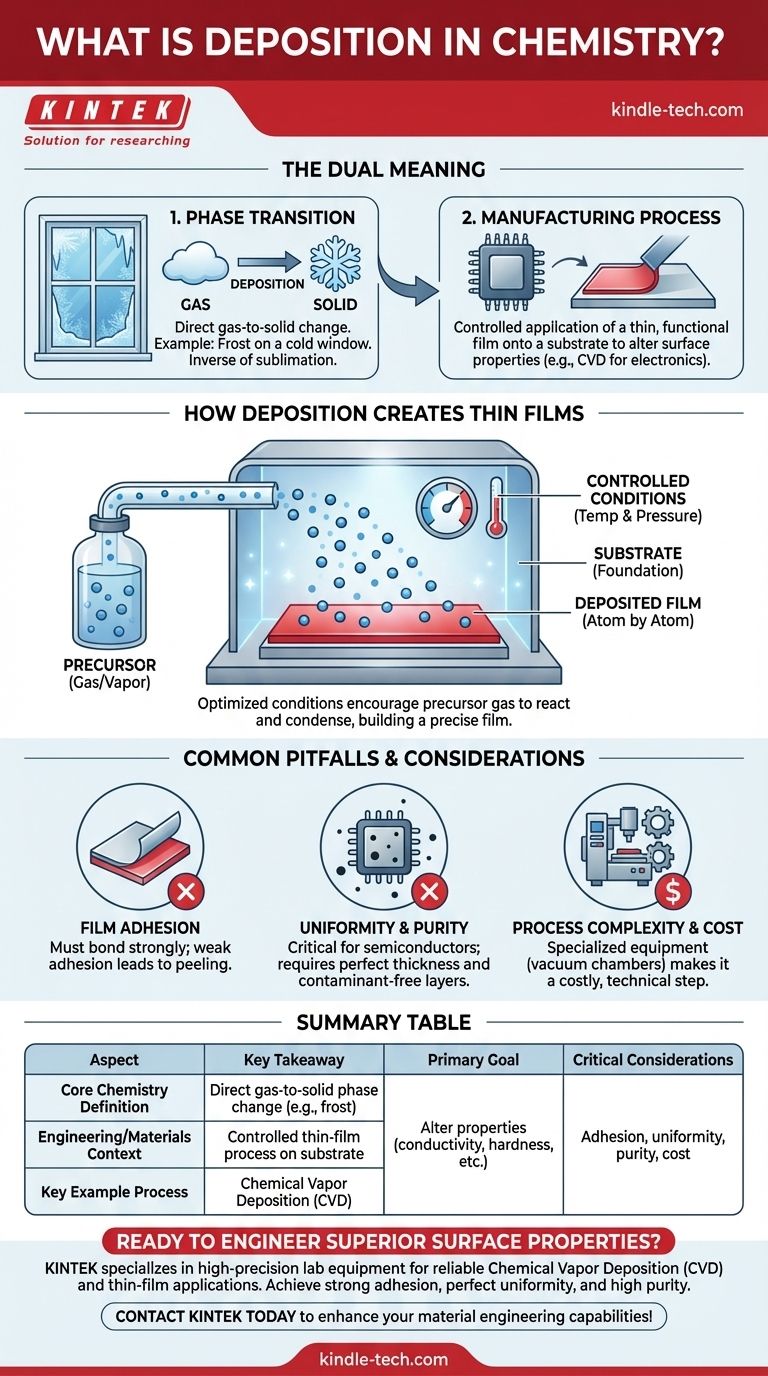

En química, la deposición es el proceso por el cual una sustancia en estado gaseoso se transforma directamente en un sólido, sin pasar por la fase líquida. En un contexto más amplio de ingeniería y ciencia de materiales, se refiere a cualquier proceso que deposita una capa de material sobre una superficie, o "sustrato", para crear una película o recubrimiento delgado y funcional.

En esencia, la deposición describe un cambio de estado de gas a sólido. Este principio fundamental es aprovechado por procesos de fabricación avanzados para construir materiales capa por capa, alterando fundamentalmente las propiedades de una superficie para aplicaciones tecnológicas.

Los dos significados principales de la deposición

Para comprender verdaderamente la deposición, es esencial distinguir entre su significado como una transición de fase natural y su uso como una técnica de fabricación deliberada.

Deposición como transición de fase

Esta es la definición clásica de libro de texto. Describe la transición directa de una sustancia de gas a sólido.

El ejemplo más común en el mundo real es la formación de escarcha en una ventana fría. El vapor de agua (un gas) en el aire entra en contacto con el vidrio helado y se convierte directamente en cristales de hielo (un sólido) sin convertirse primero en agua líquida.

Este proceso es lo opuesto directo a la sublimación, donde un sólido se convierte directamente en un gas, como el hielo seco creando niebla.

Deposición como proceso de fabricación

Este es el significado centrado en la aplicación, particularmente en campos como la ciencia de materiales y la electrónica. Aquí, la deposición es un proceso altamente controlado utilizado para aplicar un recubrimiento a una superficie.

El objetivo es construir una película delgada, a menudo de solo unos pocos átomos o moléculas de espesor, sobre un material base llamado sustrato.

Esta película depositada confiere nuevas propiedades al sustrato, como conductividad eléctrica, dureza o resistencia a la corrosión. Un ejemplo clave es la Deposición Química de Vapor (CVD), donde los gases reaccionan cerca de una superficie para formar un recubrimiento sólido.

Cómo los procesos de deposición crean películas delgadas

La deposición controlada es una piedra angular de la tecnología moderna. El proceso generalmente involucra algunos elementos clave que funcionan bajo condiciones precisas.

El papel del precursor

El proceso comienza con un "precursor", que es el material fuente para la película. Este precursor se introduce en una cámara en estado gaseoso o de vapor.

El sustrato como base

El sustrato es el objeto o material que será recubierto. Actúa como la superficie sobre la cual el gas precursor se asentará y solidificará, formando la nueva capa.

Las condiciones controladas son clave

La magia ocurre dentro de una cámara de reacción donde variables como la temperatura y la presión se controlan meticulosamente.

Estas condiciones se optimizan para fomentar que el gas precursor reaccione y se condense en el sustrato, construyendo la película átomo por átomo o molécula por molécula.

Errores comunes y consideraciones

Aunque potente, la deposición es una ciencia precisa donde pequeñas desviaciones pueden llevar al fracaso. Comprender estos desafíos es clave para apreciar la complejidad del proceso.

Adhesión de la película

El punto de falla más común es la adhesión. La película depositada debe adherirse fuertemente al sustrato. Si no lo hace, el recubrimiento puede despegarse o desprenderse, volviéndolo inútil.

Uniformidad y pureza

Para aplicaciones como los semiconductores, la capa depositada debe tener un espesor perfectamente uniforme y estar libre de impurezas. Incluso variaciones microscópicas o contaminantes pueden arruinar la función de un microchip.

Complejidad y costo del proceso

El equipo requerido para una deposición de alta calidad, como cámaras de vacío y sistemas especializados de suministro de gas, es complejo y costoso. Esto a menudo hace que la deposición sea un paso costoso y altamente técnico en la fabricación.

Tomar la decisión correcta para su objetivo

Comprender qué definición de deposición es más importante depende completamente de su contexto.

- Si su enfoque principal es la química fundamental: Recuerde la deposición como la transición de fase directa de gas a sólido, lo inverso de la sublimación.

- Si su enfoque principal es la ingeniería o los materiales: Vea la deposición como una técnica de fabricación crítica para crear películas delgadas y recubrimientos funcionales en sustratos.

- Si su enfoque principal es la tecnología: Reconozca que la deposición es el proceso fundamental responsable de construir las intrincadas capas dentro de los chips de computadora y las lentes ópticas que usa todos los días.

En última instancia, la deposición es un ejemplo perfecto de cómo un principio fundamental de la naturaleza se aprovecha para diseñar el mundo que nos rodea.

Tabla resumen:

| Aspecto de la deposición | Conclusión clave |

|---|---|

| Definición química central | Un cambio de fase directo de gas a sólido (por ejemplo, formación de escarcha). |

| Contexto de ingeniería/materiales | Un proceso controlado para depositar una película delgada y funcional sobre un sustrato. |

| Objetivo principal | Alterar las propiedades de la superficie como la conductividad, la dureza o la resistencia a la corrosión. |

| Ejemplo de proceso clave | Deposición Química de Vapor (CVD), donde los gases reactivos forman un recubrimiento sólido. |

| Consideraciones críticas | Adhesión de la película, uniformidad, pureza y costo/complejidad del proceso. |

¿Listo para diseñar propiedades de superficie superiores?

Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos protectores duraderos o componentes ópticos avanzados, el proceso de deposición correcto es fundamental para su éxito. KINTEK se especializa en proporcionar el equipo de laboratorio de alta precisión y los consumibles necesarios para la Deposición Química de Vapor (CVD) confiable y otras aplicaciones de películas delgadas.

Nuestras soluciones le ayudan a lograr la fuerte adhesión, la uniformidad perfecta y la alta pureza que exigen sus proyectos. Deje que nuestros expertos le ayuden a seleccionar el equipo ideal para su sustrato y objetivos de recubrimiento específicos.

¡Contacte a KINTALK hoy mismo para discutir sus necesidades de deposición y mejorar sus capacidades de ingeniería de materiales!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles