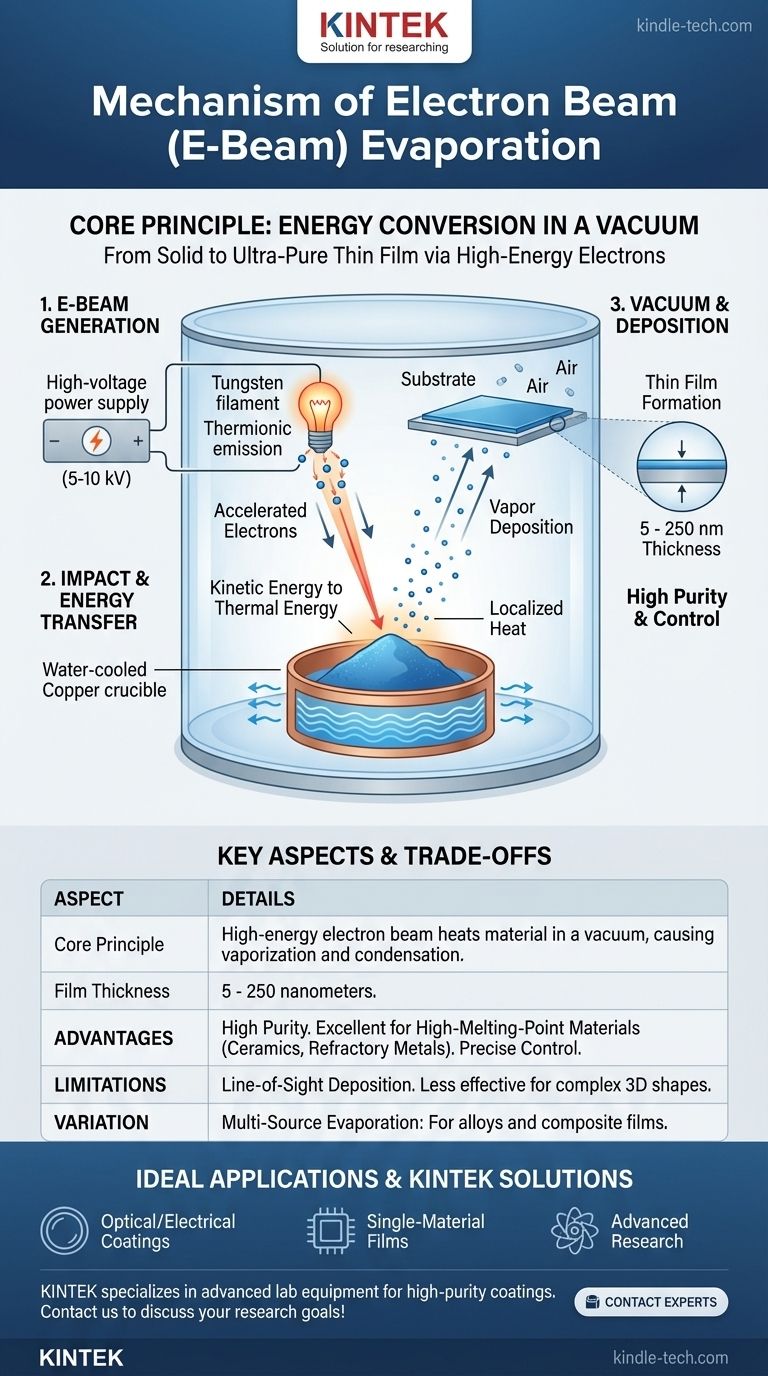

En el contexto de la ciencia de los materiales, el mecanismo de evaporación es un proceso donde se utiliza energía térmica para convertir un material fuente sólido o líquido en un gas, el cual luego se condensa sobre una superficie para formar una película delgada. El método industrial más preciso y ampliamente utilizado es la evaporación por haz de electrones (e-beam). Esta técnica utiliza un haz enfocado de electrones de alta energía dentro de un vacío para calentar un material fuente, lo que provoca que se vaporice y deposite un recubrimiento excepcionalmente puro sobre un sustrato objetivo.

El mecanismo fundamental es una conversión directa de energía. La evaporación por haz de electrones transforma la alta energía cinética de los electrones en calor intenso y localizado. Este calor obliga a un material fuente a vaporizarse en un vacío, permitiendo que el gas resultante viaje y se condense como una película delgada sólida y ultrapura en una superficie más fría.

El Principio Central: Energía en un Vacío

Todo el proceso depende del control preciso de la transferencia de energía dentro de un entorno altamente controlado. Cada paso es fundamental para lograr el resultado deseado.

Paso 1: Generación del Haz de Electrones

Se hace pasar una corriente eléctrica, típicamente entre cinco y diez kilovoltios (kV), a través de un filamento de tungsteno. Esto calienta el filamento a una temperatura extrema, haciendo que emita electrones a través de un proceso llamado emisión termiónica.

Luego, estos electrones son acelerados y enfocados en un haz estrecho y de alta energía.

Paso 2: Impacto y Transferencia de Energía

El haz de electrones de alta energía se dirige hacia el material fuente, que se mantiene en un crisol de cobre refrigerado por agua. Esta refrigeración es crucial, ya que asegura que solo se caliente el material objetivo, evitando que el propio contenedor se derrita o contamine el proceso.

Al impactar, la energía cinética de los electrones se convierte instantáneamente en energía térmica, generando un calor intenso y localizado que derrite y luego evapora el material fuente en una fase de vapor.

Paso 3: La Importancia del Vacío

Todo este proceso ocurre dentro de una cámara de alto vacío. El vacío es esencial por dos razones: evita que el filamento de tungsteno caliente se oxide y elimina otras moléculas de gas que podrían reaccionar con el material evaporado.

Esto asegura que el vapor viaje sin impedimentos hasta el sustrato, dando como resultado una película de alta pureza excepcional.

Del Vapor a la Película Sólida: El Proceso de Deposición

Una vez que el material se ha convertido en gas, el paso final es controlar con precisión su condensación en una película sólida.

Cómo se Forma la Película

Las partículas vaporizadas viajan en línea recta desde la fuente hacia el sustrato, que está posicionado estratégicamente encima del crisol.

Debido a que el sustrato está mucho más frío que el vapor, las partículas se condensan al contacto, volviendo a un estado sólido y formando una película delgada y uniforme.

Lograr un Espesor y Pureza Precisos

El espesor de la película resultante, típicamente entre 5 y 250 nanómetros, se controla gestionando la potencia del haz de electrones y la duración de la deposición.

Este proceso altera las propiedades superficiales del sustrato (como sus características ópticas o eléctricas) sin afectar su precisión dimensional subyacente.

Comprender las Compensaciones

Aunque es potente, la evaporación por haz de electrones no es una solución universal. Comprender sus ventajas y limitaciones es clave para utilizarla eficazmente.

Ventaja: Alta Pureza y Control

La combinación de alto vacío y calentamiento localizado hace que este método sea ideal para producir películas con contaminación mínima. Ofrece un control excepcional sobre la velocidad de deposición y el espesor de la película.

Ventaja: Materiales de Alto Punto de Fusión

El calor intenso generado por el haz de electrones lo convierte en uno de los pocos métodos capaces de evaporar materiales con puntos de fusión muy altos, como cerámicas y metales refractarios.

Limitación: Deposición por Línea de Visión

Debido a que el vapor viaja en línea recta, puede ser difícil recubrir uniformemente formas tridimensionales complejas. Las áreas que no están en la "línea de visión" directa de la fuente recibirán poco o ningún recubrimiento.

Variación: Evaporación Multifuente

Para crear películas de aleación o compuestas, los sistemas pueden equiparse con múltiples fuentes de haz de electrones. Al controlar la velocidad de evaporación de cada fuente de forma independiente, los ingenieros pueden depositar películas con composiciones altamente personalizadas.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto depende completamente de las propiedades deseadas de su producto final.

- Si su enfoque principal es crear recubrimientos ópticos o eléctricos de material único y alta pureza: La evaporación por haz de electrones es una opción ideal debido a su control preciso y contaminación mínima.

- Si su enfoque principal es recubrir formas 3D complejas o trincheras profundas de manera uniforme: Debe considerar métodos alternativos como la pulverización catódica (sputtering) o la deposición de capas atómicas, que ofrecen mejor cobertura en superficies no planas.

- Si su enfoque principal es desarrollar nuevas películas delgadas de aleación o compuestas: Un sistema de evaporación por haz de electrones multifuente proporciona la flexibilidad necesaria para codepositar diferentes materiales simultáneamente.

En última instancia, comprender este mecanismo le permite seleccionar la técnica de deposición más efectiva para lograr sus objetivos específicos de material y aplicación.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Principio Central | Un haz de electrones de alta energía calienta el material en un vacío, haciendo que se vaporice y se condense sobre un sustrato. |

| Espesor Típico de la Película | 5 - 250 nanómetros |

| Ventaja Clave | Alta pureza, excelente para materiales de alto punto de fusión como cerámicas y metales refractarios. |

| Limitación Clave | Deposición por línea de visión; menos efectiva para formas 3D complejas. |

| Ideal Para | Recubrimientos ópticos/eléctricos de alta pureza, películas de material único. |

¿Listo para lograr una deposición de película delgada superior en su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de evaporación, para ayudarle a crear recubrimientos de alta pureza para sus aplicaciones de ciencia de materiales más exigentes. Nuestra experiencia garantiza que obtenga la solución adecuada para un control preciso del espesor y la composición de la película.

¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo!

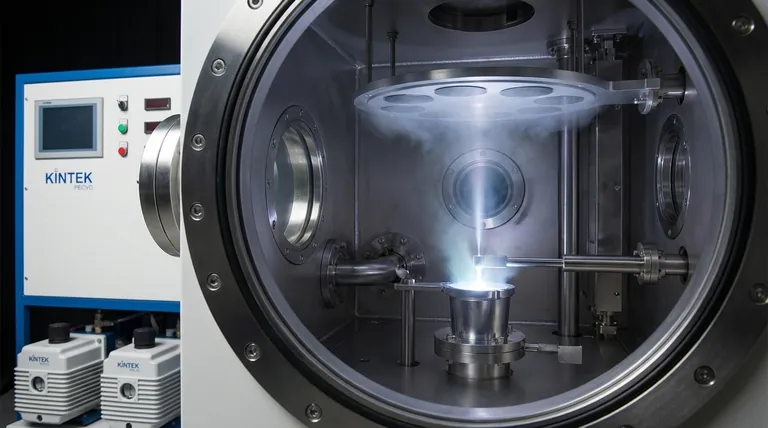

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura