El tratamiento térmico del acero es un proceso altamente controlado de calentamiento y enfriamiento del metal para alterar deliberadamente su microestructura interna. Los métodos principales incluyen el recocido, el endurecimiento (temple), el templado y la cementación, y cada proceso está diseñado para lograr propiedades mecánicas específicas como la ductilidad, la dureza o la tenacidad para una aplicación particular.

El tratamiento térmico no es una acción única, sino un conjunto de herramientas metalúrgicas precisas. Al controlar cuidadosamente la temperatura y las velocidades de enfriamiento, se puede intercambiar estratégicamente una propiedad (como la dureza extrema) por otra (como la tenacidad) para diseñar el rendimiento final del acero.

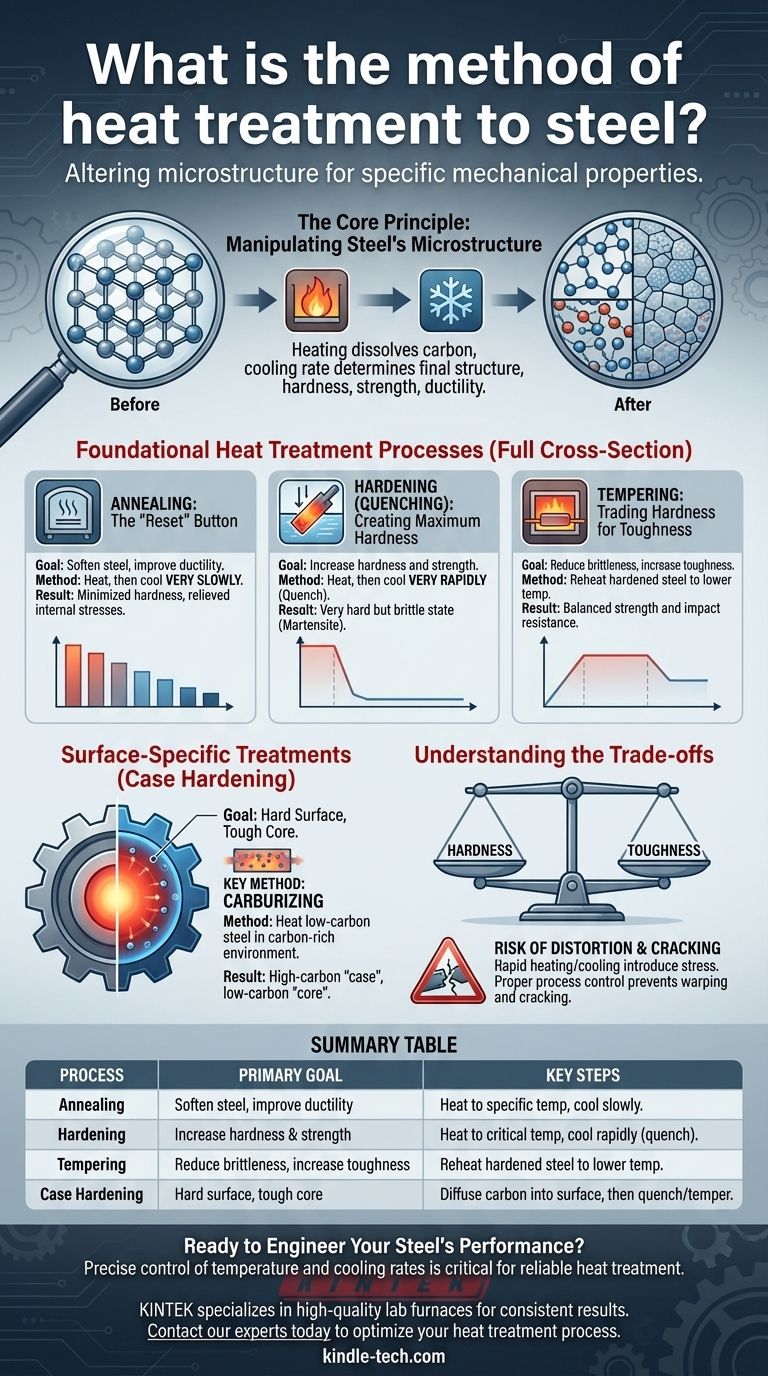

El principio fundamental: Manipulación de la microestructura del acero

Lo que realmente hace el tratamiento térmico

A nivel microscópico, el acero es una estructura cristalina de átomos de hierro y carbono. La forma en que se organizan estos cristales, conocida como microestructura, dicta las propiedades mecánicas del acero.

El tratamiento térmico funciona cambiando estas disposiciones. Calentar el acero disuelve el carbono en una estructura cristalina específica (austenita), y la velocidad a la que se enfría determina la estructura final y, por lo tanto, su dureza, resistencia y ductilidad.

Procesos fundamentales de tratamiento térmico

Estos procesos afectan toda la sección transversal de la pieza de acero, alterando sus propiedades de principio a fin.

Recocido: El botón de "reiniciar"

El objetivo principal del recocido es ablandar el acero. Este proceso hace que el material sea más dúctil y más fácil de mecanizar o formar.

Implica calentar el acero a una temperatura específica y luego enfriarlo muy lentamente. Este enfriamiento lento permite que la microestructura se forme de una manera que minimiza la dureza y alivia las tensiones internas remanentes de la fabricación.

Endurecimiento (Temple): Creación de máxima dureza

El endurecimiento se utiliza para hacer que el acero sea significativamente más duro y fuerte, aumentando su resistencia al desgaste.

El proceso implica calentar el acero a una temperatura crítica hasta que su estructura se transforma, luego enfriarlo muy rápidamente. Este enfriamiento rápido, conocido como temple, a menudo se realiza en agua, aceite o aire y "atrapa" el acero en un estado muy duro pero quebradizo llamado martensita.

Templado: Intercambio de dureza por tenacidad

Una pieza que ha sido endurecida a menudo es demasiado quebradiza para un uso práctico. El templado es el proceso de seguimiento esencial para reducir esa fragilidad.

El acero endurecido se recalienta a una temperatura mucho más baja y se mantiene durante un tiempo específico. Este proceso sacrifica parte de la dureza máxima obtenida durante el temple a cambio de un aumento significativo de la tenacidad, la capacidad de absorber impactos sin fracturarse.

Tratamientos específicos de la superficie (Cementación)

A veces, se necesita un componente con dos conjuntos diferentes de propiedades: una superficie resistente al desgaste y un interior tenaz y absorbente de golpes. Este es el objetivo de la cementación.

El objetivo: Una superficie dura y un núcleo tenaz

Piense en engranajes o cojinetes. Necesitan una superficie extremadamente dura para resistir la fricción y el desgaste constantes, pero el núcleo debe permanecer tenaz y dúctil para soportar las cargas operativas sin agrietarse.

La cementación crea este estado de doble propiedad alterando solo la composición química de la capa superficial del acero.

Método clave: Carburización

La carburización es un método común de cementación. Implica calentar un acero con bajo contenido de carbono en un ambiente rico en carbono.

Los átomos de carbono se difunden en la superficie de la pieza, creando una "caja" o piel con alto contenido de carbono. La pieza se templa y se endurece, lo que da como resultado una capa exterior dura y resistente al desgaste, mientras que el núcleo con bajo contenido de carbono permanece tenaz y resistente.

Comprensión de las compensaciones

Elegir un método de tratamiento térmico nunca se trata de maximizar una sola propiedad; se trata de encontrar el equilibrio adecuado para la función prevista.

El espectro dureza vs. tenacidad

Esta es la compensación más fundamental en el tratamiento térmico del acero. Aumentar la dureza casi siempre conduce a una disminución de la tenacidad (un aumento de la fragilidad).

El templado es el proceso utilizado para navegar por este espectro, lo que permite a los ingenieros ajustar el equilibrio preciso requerido para que un componente sea fuerte y duradero.

El riesgo de distorsión y agrietamiento

El calentamiento rápido y, especialmente, el enfriamiento rápido involucrados en el temple introducen tensiones internas masivas en el material.

Si no se gestionan correctamente mediante un control de proceso adecuado, estas tensiones pueden hacer que la pieza se deforme, se distorsione o incluso se agriete durante o después del tratamiento. Esta es una consideración crítica en la fabricación.

Adaptación del proceso a la aplicación

Su elección del método de tratamiento térmico debe estar impulsada enteramente por los requisitos de rendimiento final del componente de acero.

- Si su enfoque principal es la maquinabilidad o el alivio de tensiones: El recocido es el proceso correcto para ablandar el material y hacerlo trabajable.

- Si su enfoque principal es la resistencia extrema al desgaste en una superficie: Las técnicas de cementación como la carburización crearán un exterior duro mientras mantienen un núcleo tenaz.

- Si su enfoque principal es un equilibrio de alta resistencia y resistencia al impacto: El endurecimiento por temple, seguido de un proceso de templado preciso, es la combinación esencial.

En última instancia, dominar el tratamiento térmico consiste en comprender que no solo está cambiando un material, sino que está diseñando su rendimiento de adentro hacia afuera.

Tabla resumen:

| Proceso | Objetivo principal | Pasos clave |

|---|---|---|

| Recocido | Ablandar el acero, mejorar la ductilidad | Calentar a temperatura específica, enfriar lentamente |

| Endurecimiento (Temple) | Aumentar la dureza y la resistencia | Calentar a temperatura crítica, enfriar rápidamente (templar) |

| Templado | Reducir la fragilidad, aumentar la tenacidad | Recalentar el acero endurecido a menor temperatura |

| Cementación (ej., Carburización) | Superficie dura, núcleo tenaz | Difundir carbono en la superficie, luego templar y endurecer |

¿Listo para diseñar el rendimiento de su acero?

Elegir el proceso de tratamiento térmico adecuado es fundamental para lograr el equilibrio perfecto de dureza, resistencia y tenacidad en sus componentes. El control preciso de la temperatura y las velocidades de enfriamiento requerido para procesos como el temple y el templado exige equipos confiables.

KINTEK se especializa en hornos de laboratorio de alta calidad diseñados para aplicaciones de tratamiento térmico consistentes y precisas. Ya sea que esté recociendo, endureciendo o carburizando, nuestro equipo lo ayuda a lograr resultados repetibles y evitar problemas como la distorsión.

Permítanos ayudarlo a optimizar su proceso de tratamiento térmico. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y encontrar la solución adecuada para su aplicación.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de aire caliente y un horno mufla? Elija la herramienta adecuada para las necesidades térmicas de su laboratorio

- ¿Cuál es la diferencia entre un horno de mufla y un horno de cámara? Entienda las Distinciones Clave para Su Laboratorio

- ¿Cuál es el uso del horno mufla en química? Logre un calentamiento libre de contaminantes para un análisis preciso

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material

- ¿Cuáles son las partes de un horno de mufla? Descubra los componentes centrales para un calentamiento de precisión