En resumen, la deposición física es una categoría de técnicas utilizadas para crear películas ultrafinas de un material sólido sobre una superficie, conocida como sustrato. Estos métodos utilizan medios físicos —como calor o fuerza electromecánica— para transferir átomos o moléculas de un material fuente al sustrato dentro de una cámara de vacío, sin ninguna reacción química.

El principio central de la deposición física es sencillo: es un proceso de mover físicamente un material de una fuente a un objetivo. Piense en ello como una "pintura en aerosol" a nivel atómico, altamente controlada, donde la "pintura" es el material fuente convertido en vapor y el "lienzo" es el sustrato que desea recubrir.

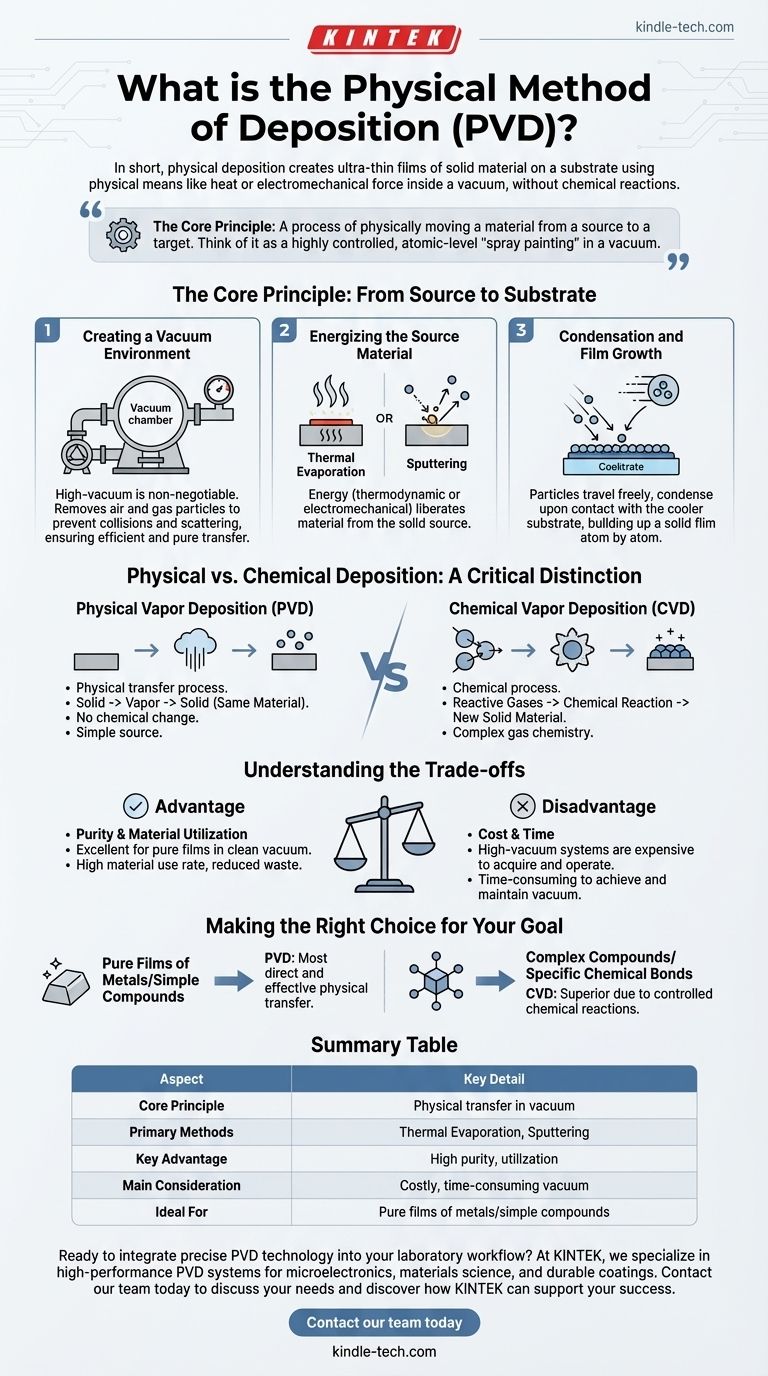

El Principio Central: De la Fuente al Sustrato

La Deposición Física de Vapor (PVD), la clase principal de deposición física, es un proceso de línea de visión que se basa en tres pasos fundamentales para funcionar. Cada paso es crítico para formar una película delgada uniforme y de alta calidad.

Creación de un Entorno de Vacío

Todo el proceso debe ocurrir en una cámara de alto vacío. Esto no es negociable.

El vacío elimina el aire y otras partículas de gas que de otro modo chocarían y dispersarían el material vaporizado, impidiendo que llegue al sustrato de manera eficiente y pura.

Energización del Material Fuente

Para mover el material, primero debe ser liberado de su fuente sólida.

Esto se logra añadiendo una cantidad significativa de energía, típicamente a través de medios termodinámicos o electromecánicos. Los dos métodos más comunes son la evaporación térmica, que implica calentar el material hasta que se convierte en vapor, y la pulverización catódica, que utiliza iones energéticos para desprender átomos de la fuente.

Condensación y Crecimiento de la Película

Una vez que las partículas de material viajan libremente a través del vacío, alcanzan el sustrato más frío.

Al contacto, se condensan de nuevo a un estado sólido, acumulándose gradualmente en la superficie átomo por átomo para formar una película delgada y sólida.

Deposición Física vs. Química: Una Distinción Crítica

Las tecnologías de deposición se dividen ampliamente en dos familias: física (PVD) y química (CVD). Comprender su diferencia fundamental es clave para entender el proceso.

La Diferencia Definitoria

La Deposición Física de Vapor (PVD) es un proceso de transferencia física. El material comienza como un sólido, se convierte en vapor y aterriza en el sustrato como el mismo material sólido. No ocurre ningún cambio químico.

La Deposición Química de Vapor (CVD) es un proceso químico. Introduce gases precursores reactivos en una cámara, que luego reaccionan y se descomponen en la superficie del sustrato para formar un material sólido completamente nuevo.

Simplicidad de la Fuente

La PVD a menudo se considera un proceso más simple porque no requiere gases precursores complejos o peligrosos. La fuente es simplemente el material sólido que se desea depositar.

La CVD, por el contrario, se basa en una química de gases cuidadosamente controlada para producir la película deseada.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los métodos de deposición física no son una solución universal. La elección de usar PVD implica claras ventajas y desventajas.

Ventaja: Pureza y Utilización del Material

Debido a que es una transferencia física directa en un entorno de vacío limpio, la PVD es excelente para crear películas muy puras.

También ofrece una alta tasa de utilización del material, lo que significa que más del material fuente termina exitosamente en el sustrato, reduciendo el desperdicio.

Desventaja: Costo y Tiempo

El principal inconveniente de la PVD es la necesidad de un sistema de alto vacío.

Estos sistemas son caros de adquirir y operar. Lograr y mantener el vacío necesario también consume mucho tiempo, lo que puede hacer que el proceso general sea más lento que algunas alternativas químicas.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente de las propiedades del material requeridas para la película final y de las limitaciones de su aplicación.

- Si su enfoque principal es depositar una película pura de un metal o un compuesto simple: la PVD suele ser la opción más directa y efectiva debido a su mecanismo de transferencia física.

- Si su enfoque principal es crear un compuesto complejo o una película que requiere la formación de enlaces químicos específicos: la Deposición Química de Vapor (CVD) es probablemente el método superior porque su proceso se basa en reacciones químicas controladas.

En última instancia, la deposición física es una tecnología fundamental en la fabricación moderna, que permite la creación de recubrimientos de alto rendimiento esenciales para todo, desde la microelectrónica hasta los bienes de consumo duraderos.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Central | Transferencia física de material de una fuente sólida a un sustrato en vacío. |

| Métodos Principales | Evaporación Térmica, Pulverización Catódica. |

| Ventaja Clave | Alta pureza y utilización del material. |

| Consideración Principal | Requiere un entorno de alto vacío, lo que puede ser costoso y consumir mucho tiempo. |

| Ideal Para | Depositar películas puras de metales y compuestos simples. |

¿Listo para integrar la tecnología PVD precisa en el flujo de trabajo de su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas PVD avanzados diseñados para la fiabilidad y resultados superiores en películas delgadas. Ya sea que su enfoque sea la microelectrónica, la ciencia de materiales o la creación de recubrimientos duraderos, nuestros expertos pueden ayudarle a seleccionar la solución adecuada para mejorar su investigación y desarrollo.

Contacte a nuestro equipo hoy para discutir sus necesidades específicas de deposición y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles