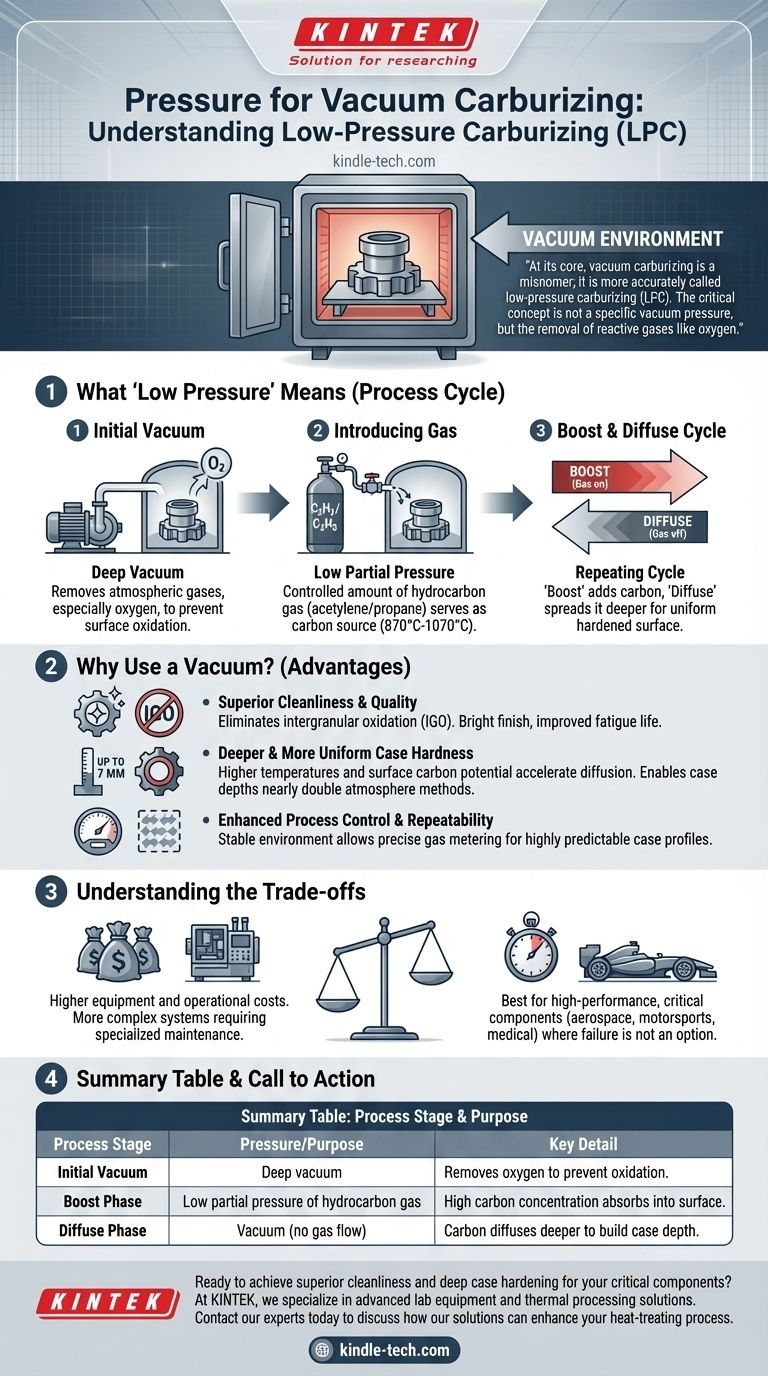

En esencia, el cementado al vacío es un término inapropiado; se denomina más precisamente cementado a baja presión (LPC). El proceso no ocurre a una única presión fija, sino que opera en un ciclo: primero, se establece un vacío profundo para eliminar los gases atmosféricos y luego se introduce un gas hidrocarburo a una baja presión parcial controlada para que sirva como fuente de carbono.

El concepto crítico no es una presión de vacío específica, sino la eliminación de gases reactivos como el oxígeno. Este entorno de vacío permite la introducción precisa de un gas cementante a baja presión, lo que permite un control excepcional sobre el proceso de difusión del carbono y da como resultado una superficie endurecida más limpia y uniforme.

Lo que realmente significa "Baja Presión"

El término "baja presión" se refiere a la presión parcial del gas cementante, no a la presión absoluta dentro del horno durante todo el ciclo. El proceso es una secuencia cuidadosamente orquestada.

El Vacío Inicial

Antes de que comience el cementado, se bombea la cámara del horno para crear un vacío. El objetivo principal es eliminar los gases atmosféricos, especialmente el oxígeno.

Este paso es fundamental porque evita la formación de óxidos en la superficie de la pieza, lo que de otro modo inhibiría o impediría la absorción uniforme de carbono.

Introducción del Gas Cementante

Una vez calentado a la temperatura en el vacío —típicamente entre 870 °C y 1070 °C (1600 °F y 1950 °F)— se introduce una pequeña cantidad, medida con precisión, de gas cementante.

Los gases utilizados comúnmente incluyen acetileno (C₂H₂) o propano (C₃H₈). Este gas crea una baja presión parcial dentro de la cámara, proporcionando el carbono necesario para el proceso de endurecimiento.

El Ciclo de Impulso y Difusión (Boost and Diffuse)

El cementado al vacío opera a través de una serie de pasos de "impulso" (boost) y "difusión" (diffuse).

- Impulso (Boost): El gas cementante está presente en la cámara y su descomposición inducida por el calor proporciona una alta concentración de carbono que se absorbe rápidamente en la superficie del acero.

- Difusión (Diffuse): Se detiene el flujo de gas y se mantiene el horno a la temperatura. Esto permite que el carbono altamente concentrado en la superficie se difunda más profundamente en la pieza, creando la profundidad de capa deseada.

Este ciclo se repite hasta que se logra la profundidad de capa objetivo y el perfil de carbono, ofreciendo un nivel de control difícil de igualar con los métodos tradicionales.

¿Por qué usar un vacío para el cementado?

El uso de un entorno de vacío proporciona varias ventajas metalúrgicas y operativas distintas sobre el cementado tradicional con atmósfera gaseosa basada en la atmósfera.

Limpieza y Calidad Superiores

Al eliminar el oxígeno, el cementado al vacío elimina por completo la oxidación intergranular (IGO). Esto da como resultado piezas con una vida a la fatiga mejorada y un acabado superficial limpio y brillante que a menudo no requiere operaciones de limpieza posteriores.

Lograr una Dureza de Capa más Profunda y Uniforme

El proceso permite temperaturas de cementado más altas (hasta 1040 °C o más) que los métodos tradicionales. Esta alta temperatura, combinada con un alto potencial de carbono superficial, acelera significativamente la difusión del carbono.

Como resultado, el cementado al vacío puede lograr profundidades de capa de hasta 7 mm, casi el doble del límite práctico del cementado atmosférico. La ausencia de gases interferentes también garantiza una uniformidad excepcional, incluso en piezas con geometrías complejas.

Control de Proceso y Repetibilidad Mejorados

El entorno de vacío es inherentemente estable. La cantidad de gas cementante se puede medir con extrema precisión, lo que permite perfiles de capa altamente repetibles y predecibles de un lote a otro.

Comprender las Compensaciones (Trade-offs)

Aunque es potente, el cementado al vacío no es la solución universal para todas las necesidades de tratamiento térmico. Es esencial comprender su contexto.

Costos de Equipo y Operación

Los hornos de vacío representan una inversión de capital significativamente mayor que los hornos de atmósfera tradicionales. También son sistemas más complejos que pueden requerir un mantenimiento más especializado y un conocimiento operativo.

Rendimiento y Tiempos de Ciclo

Aunque la difusión es más rápida a temperaturas más altas, se debe considerar el tiempo total del ciclo, incluido el bombeo y el enfriamiento. Para muchas piezas simples y de alto volumen, el cementado atmosférico tradicional puede ofrecer un mayor rendimiento.

Especificidad de la Aplicación

Los beneficios del cementado al vacío —limpieza superior, calidad y control preciso— son más valiosos para componentes críticos y de alto rendimiento. Esto incluye engranajes para aeroespacial y automovilismo, inyectores de combustible y otras piezas donde el fallo no es una opción.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de cementado correcto depende completamente de los requisitos de rendimiento y las limitaciones económicas de su aplicación.

- Si su enfoque principal es el rendimiento máximo y la limpieza del material: El cementado al vacío es la opción definitiva para componentes críticos en industrias como la aeroespacial, médica y automotriz de alto rendimiento.

- Si su enfoque principal es lograr profundidades de capa muy profundas de manera eficiente: La capacidad de utilizar temperaturas más altas hace del cementado al vacío el método superior para crear capas endurecidas profundas y uniformes.

- Si su enfoque principal es la producción de alto volumen rentable de piezas no críticas: El cementado atmosférico tradicional sigue siendo una solución robusta y económica.

En última instancia, comprender el papel de la presión es clave para aprovechar el cementado al vacío para componentes que exigen los más altos niveles de calidad y rendimiento.

Tabla de Resumen:

| Etapa del Proceso | Presión/Propósito | Detalle Clave |

|---|---|---|

| Vacío Inicial | Vacío profundo | Elimina el oxígeno para prevenir la oxidación superficial. |

| Fase de Impulso (Boost) | Baja presión parcial de gas hidrocarburo (ej. acetileno) | Alta concentración de carbono se absorbe en la superficie del acero. |

| Fase de Difusión | Vacío (sin flujo de gas) | El carbono se difunde más profundamente en la pieza para crear profundidad de capa. |

¿Listo para lograr una limpieza superior y un endurecimiento profundo de la capa superficial para sus componentes críticos?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y soluciones de procesamiento térmico. Nuestra experiencia en tecnología de cementado al vacío puede ayudarle a eliminar la oxidación intergranular y lograr profundidades de capa uniformes de hasta 7 mm para engranajes de alto rendimiento, piezas aeroespaciales y componentes médicos.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su proceso de tratamiento térmico y el rendimiento del producto.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad