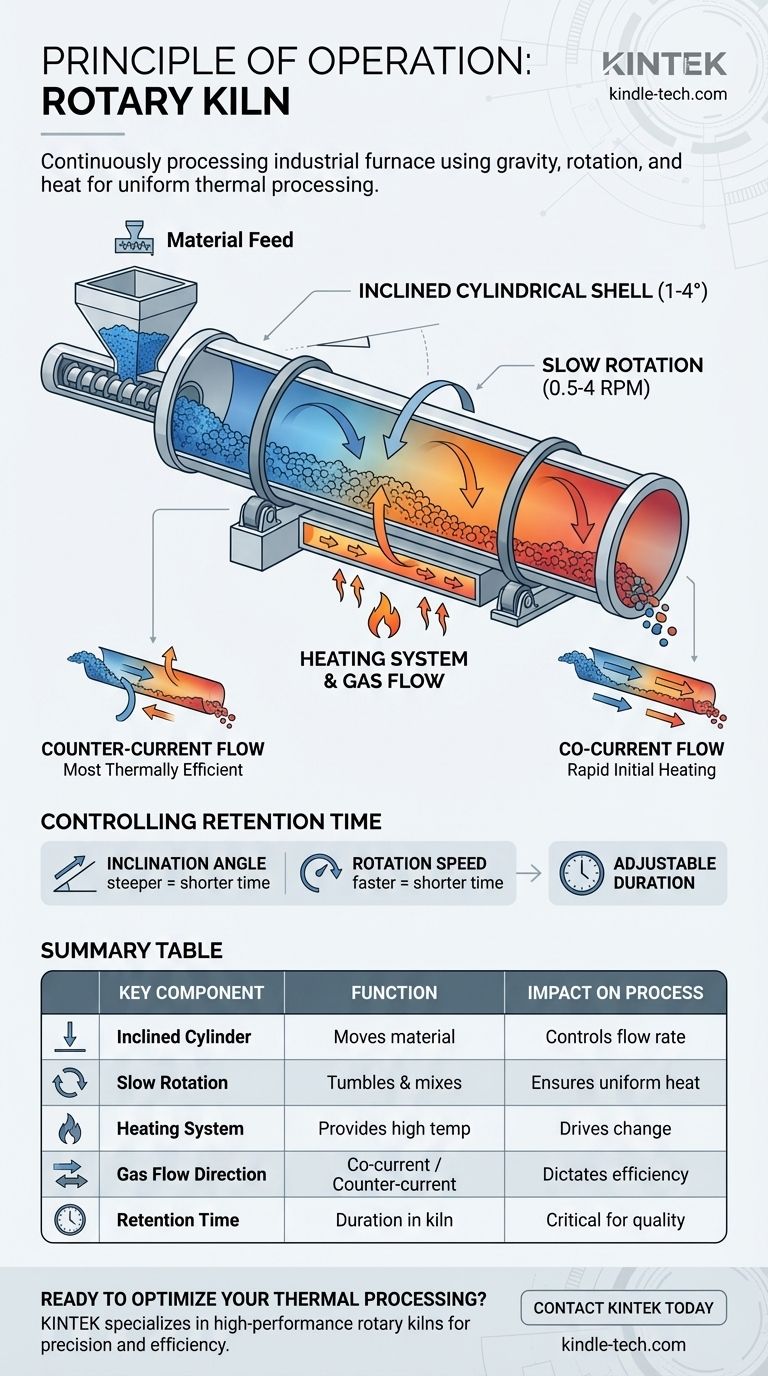

En esencia, un horno rotatorio es un horno industrial de procesamiento continuo. Funciona como un cilindro inclinado que gira lentamente y utiliza la gravedad, el volteo mecánico y el calor intenso para inducir una reacción química o un cambio físico específico en los materiales sólidos a medida que pasan de un extremo al otro.

El principio fundamental es lograr un procesamiento térmico perfectamente uniforme. Al combinar una ligera pendiente descendente con una rotación lenta, el horno voltea el material, asegurando que cada partícula esté expuesta uniformemente a una temperatura controlada con precisión durante una duración específica, conocida como tiempo de retención.

La mecánica de la transformación de materiales

El diseño de un horno rotatorio es engañosamente simple, pero cada componente juega un papel crítico en el control del producto final. Comprender cómo estos elementos trabajan juntos es clave para comprender su principio de funcionamiento.

La carcasa cilíndrica inclinada

El horno es un tambor largo y hueco hecho de acero y revestido con ladrillo refractario para soportar temperaturas extremas. Todo su cuerpo está posicionado en un ligero ángulo con respecto a la horizontal, típicamente entre 1 y 4 grados.

Esta inclinación es el principal impulsor del flujo de material. Utiliza la gravedad para asegurar que la materia prima, una vez alimentada en el extremo superior, se mueva constantemente hacia el puerto de descarga en el extremo inferior.

El mecanismo de rotación

El horno gira lentamente sobre su eje longitudinal, típicamente a velocidades de 0.5 a 4 revoluciones por minuto (RPM). Esta es la acción mecánica más crucial.

Esta lenta rotación eleva el material parcialmente por el costado del cilindro hasta que la gravedad lo hace caer, o voltear, de nuevo. Esta agitación y mezcla constante es esencial para prevenir puntos calientes y asegurar una exposición uniforme al calor.

La alimentación y descarga de material

El material se alimenta continuamente en el extremo superior del horno, a menudo utilizando un dispositivo como un alimentador de tornillo para asegurar un caudal consistente y cuantificable.

Después de recorrer toda la longitud del horno y sufrir su transformación, el producto terminado sale por un puerto de descarga en el extremo inferior.

El sistema de calefacción y el flujo de gas

El calor se introduce mediante gases calientes que pasan a lo largo del horno. Estos gases pueden ser generados por una gran llama de quemador dentro del horno o por calentadores externos.

La dirección de este flujo de gas en relación con el flujo de material es una elección de diseño crítica, creando dos modos principales de operación.

Comprendiendo los modos de operación y las compensaciones

La eficacia de un horno rotatorio depende enteramente del control preciso de sus variables. La elección más significativa es la dirección del flujo de gas caliente, que dicta la eficiencia térmica del sistema y su idoneidad para un proceso determinado.

Flujo a contracorriente

En un sistema de contracorriente, los gases calientes se introducen en el extremo inferior (descarga) y fluyen cuesta arriba, en dirección opuesta a la del material.

Esta es la configuración más común y térmicamente eficiente. Los gases más calientes encuentran el material más procesado, mientras que los gases más fríos encuentran la materia prima fresca y húmeda, precalentándola eficazmente.

Flujo a cocorriente

En un sistema de cocorriente, los gases calientes entran por el mismo extremo superior que la materia prima y fluyen en la misma dirección, cuesta abajo.

Este modo expone la materia prima a las temperaturas más altas inmediatamente. Es ideal para procesos como el secado, donde se requiere un calentamiento rápido, o para materiales sensibles al sobrecalentamiento en su estado final.

Control del tiempo de retención

El tiempo de retención —cuánto tiempo permanece el material dentro del horno— es el parámetro de proceso más crítico. Se controla con precisión ajustando dos variables: el ángulo de inclinación y la velocidad de rotación. Una pendiente más pronunciada o una rotación más rápida disminuirán el tiempo de retención, mientras que una pendiente más suave o una rotación más lenta lo aumentarán.

Tomar la decisión correcta para su objetivo

La versatilidad de un horno rotatorio proviene de su capacidad para ser ajustado con precisión para una amplia gama de procesos térmicos, desde el secado simple hasta transformaciones químicas complejas.

- Si su enfoque principal es la calcinación (por ejemplo, producción de cemento): Una configuración a contracorriente es ideal para maximizar la eficiencia térmica y lograr los perfiles de alta temperatura precisos requeridos para la reacción química.

- Si su enfoque principal es el secado o la desorción térmica: A menudo se prefiere una configuración a cocorriente para aplicar calor intenso inmediatamente a la materia prima húmeda, eliminando rápidamente la humedad o los compuestos volátiles.

- Si su enfoque principal es la mezcla uniforme y la sinterización: Se concentrará en controlar la velocidad de rotación y los elevadores internos para asegurar un volteo completo y un tiempo de retención consistente para cada partícula.

En última instancia, el principio de funcionamiento del horno rotatorio es una integración magistral de física simple —gravedad, rotación y transferencia de calor— para crear un entorno potente y altamente controlable para transformar materiales.

Tabla resumen:

| Componente clave | Función | Impacto en el proceso |

|---|---|---|

| Cilindro inclinado | Utiliza la gravedad para mover el material | Controla el caudal de material a través del horno |

| Rotación lenta | Voltea y mezcla el material | Asegura una exposición uniforme al calor y previene puntos calientes |

| Sistema de calefacción | Proporciona un ambiente de alta temperatura | Impulsa el cambio químico o físico deseado |

| Dirección del flujo de gas | Flujo a cocorriente o a contracorriente | Dicta la eficiencia térmica y el perfil de calentamiento |

| Tiempo de retención | Duración que el material permanece en el horno | Controlado por la velocidad de rotación y el ángulo; crítico para la calidad del producto final |

¿Listo para optimizar su procesamiento térmico?

Comprender el principio de funcionamiento es el primer paso. El siguiente es seleccionar el equipo adecuado para su material específico y sus objetivos de proceso. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidos hornos rotatorios diseñados para la precisión, eficiencia y durabilidad en su laboratorio o planta piloto.

Nuestros expertos pueden ayudarle a elegir la configuración ideal, ya sea que necesite la máxima eficiencia de un sistema a contracorriente para la calcinación o el calentamiento rápido de un sistema a cocorriente para el secado.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo, mejorar la calidad de su producto y escalar sus operaciones.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material