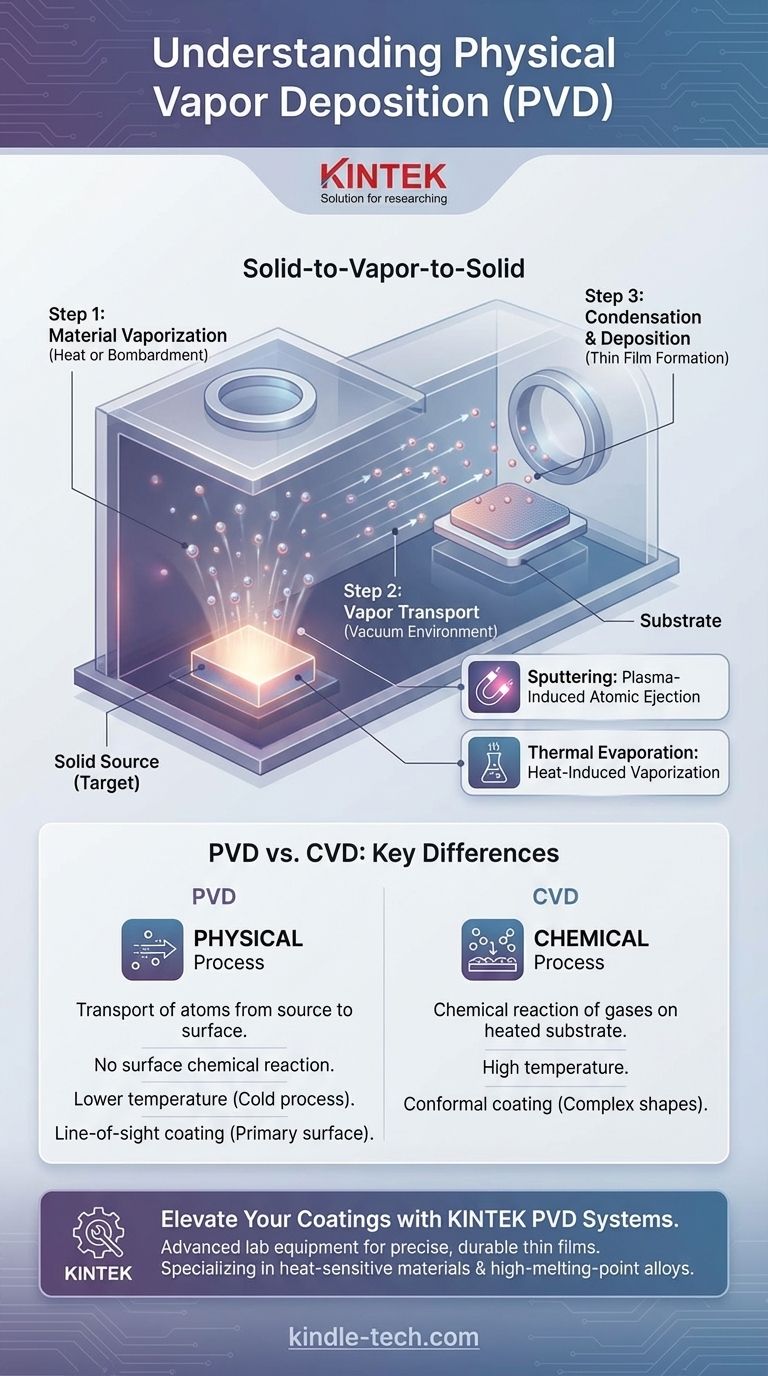

En esencia, el principio de la Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío que implica tres pasos fundamentales: un material sólido se convierte en vapor, este vapor viaja a través de una cámara de vacío y se condensa sobre un objeto objetivo (el sustrato) para formar una película delgada y de alto rendimiento. Es un proceso puramente físico, como pintar con pistola con átomos individuales, en lugar de químico.

La distinción crucial del PVD es que transfiere físicamente átomos de una fuente a una superficie sin inducir una reacción química en esa superficie. Esta secuencia de "sólido a vapor a sólido" permite la deposición de materiales que de otro modo serían difíciles de manejar, como aquellos con puntos de fusión extremadamente altos.

El Mecanismo Fundamental del PVD: Un Viaje de Tres Pasos

Todo el proceso PVD tiene lugar dentro de una cámara de vacío. Este entorno controlado es fundamental para garantizar la pureza y la calidad del recubrimiento final al evitar que los átomos vaporizados reaccionen con las partículas del aire.

Paso 1: Vaporización del Material (La Fuente)

El proceso comienza con un material fuente sólido, a menudo llamado "blanco" o "diana". Este material se convierte en una fase de vapor gaseoso mediante medios de alta energía.

Esta vaporización se logra típicamente de una de dos maneras: mediante calentamiento intenso o bombardeo de partículas energéticas.

Paso 2: Transporte del Vapor (El Vacío)

Una vez que los átomos son liberados de la fuente sólida, viajan en una línea relativamente recta a través de la cámara de vacío.

El vacío asegura que estos átomos no colisionen con moléculas de aire u otros contaminantes, lo que interrumpiría su trayectoria y contaminaría la película final.

Paso 3: Condensación y Deposición (El Sustrato)

Cuando los átomos vaporizados alcanzan el sustrato (el objeto que se está recubriendo), se condensan nuevamente en estado sólido.

Esta condensación se acumula átomo por átomo, formando una película delgada, densa y altamente adherente en la superficie del sustrato.

Métodos Comunes de PVD: Dos Caminos Hacia el Mismo Objetivo

Si bien el principio sigue siendo el mismo, el método de vaporización del material fuente define el tipo específico de proceso PVD.

Evaporación Térmica

Este método implica calentar el material fuente en la cámara de vacío hasta que hierve y se evapora.

La nube de vapor resultante luego asciende y se condensa en el sustrato más frío, muy parecido al vapor que se condensa en un espejo frío.

Pulverización Catódica (Sputtering)

La pulverización catódica utiliza un enfoque diferente. En lugar de calor, se crea un plasma, y los iones cargados positivamente de este plasma son acelerados para golpear el material objetivo cargado negativamente.

Estas colisiones de alta energía expulsan físicamente átomos de la superficie del objetivo. Estos átomos "pulverizados" son expulsados con energía significativa y se depositan en el sustrato, formando una película muy densa y duradera. La pulverización catódica magnetrónica utiliza imanes potentes para confinar el plasma cerca del objetivo, aumentando drásticamente la eficiencia de este proceso.

Comprender las Compensaciones: PVD vs. CVD

Para comprender verdaderamente el PVD, es esencial contrastarlo con su contraparte química, la Deposición Química de Vapor (CVD).

La Distinción Central: Física vs. Química

PVD es un proceso físico. Los átomos simplemente se mueven de una fuente y se depositan en un sustrato. No ocurre ninguna reacción química fundamental en la superficie del sustrato.

CVD es un proceso químico. Se introducen gases precursores en una cámara donde reaccionan o se descomponen en un sustrato calentado para formar la película deseada. El recubrimiento en sí es el producto de esta reacción superficial.

Condiciones del Proceso

El PVD es generalmente un proceso "frío" de menor temperatura en comparación con las altas temperaturas a menudo requeridas para impulsar las reacciones en el CVD.

Esto hace que el PVD sea adecuado para recubrir materiales que no pueden soportar altas temperaturas, como ciertos plásticos o aleaciones templadas.

Características del Recubrimiento

Dado que el PVD es un proceso de "línea de visión", el recubrimiento se deposita principalmente en las superficies que miran directamente al material fuente.

El CVD, que utiliza gases, a menudo puede proporcionar un recubrimiento más uniforme (conformado) en formas complejas y superficies internas, ya que los gases pueden fluir y reaccionar en cualquier lugar donde la temperatura sea suficiente.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de deposición correcta depende completamente de las propiedades del material y la geometría de la pieza que se va a recubrir.

- Si su enfoque principal es recubrir materiales sensibles al calor o aleaciones con puntos de fusión extremadamente altos: El PVD, particularmente la pulverización catódica, es a menudo la opción superior debido a su mecanismo físico y temperaturas de sustrato más bajas.

- Si su enfoque principal es crear un recubrimiento perfectamente uniforme en superficies complejas y no planas: El CVD puede ser más efectivo, ya que los gases reactivos pueden adaptarse mejor a geometrías intrincadas que un proceso físico de línea de visión.

Comprender esta diferencia fundamental entre el transporte físico y la reacción química es la clave para seleccionar la tecnología de recubrimiento de película delgada ideal para cualquier aplicación.

Tabla Resumen:

| Paso del Principio PVD | Acción Clave | Requisito Clave |

|---|---|---|

| 1. Vaporización | El material fuente sólido se convierte en vapor. | Alta energía (calor o bombardeo de partículas). |

| 2. Transporte | Los átomos vaporizados viajan a través de la cámara. | Entorno de alto vacío. |

| 3. Condensación | El vapor se condensa en el sustrato, formando una película delgada. | Superficie del sustrato más fría. |

¿Necesita un recubrimiento PVD de alto rendimiento para su aplicación? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PVD, para ayudarle a lograr películas delgadas precisas y duraderas. Ya sea que trabaje con materiales sensibles al calor o necesite recubrimientos con puntos de fusión altos, nuestra experiencia garantiza resultados óptimos. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y encontrar la solución perfecta!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato