En esencia, un reactor de pirólisis opera bajo un principio único y potente: utiliza calor intenso en un ambiente sin oxígeno para descomponer químicamente los materiales orgánicos. En lugar de quemar el material mediante combustión, este proceso, conocido como descomposición térmica, descompone moléculas grandes y complejas en componentes más pequeños y valiosos como combustible líquido, gas combustible y un residuo sólido rico en carbono.

El principio fundamental de la pirólisis es sencillo: calor sin oxígeno. Sin embargo, la eficacia real del proceso y los productos específicos que produce están determinados enteramente por el diseño del reactor, que rige cómo se transfiere el calor y se procesa el material.

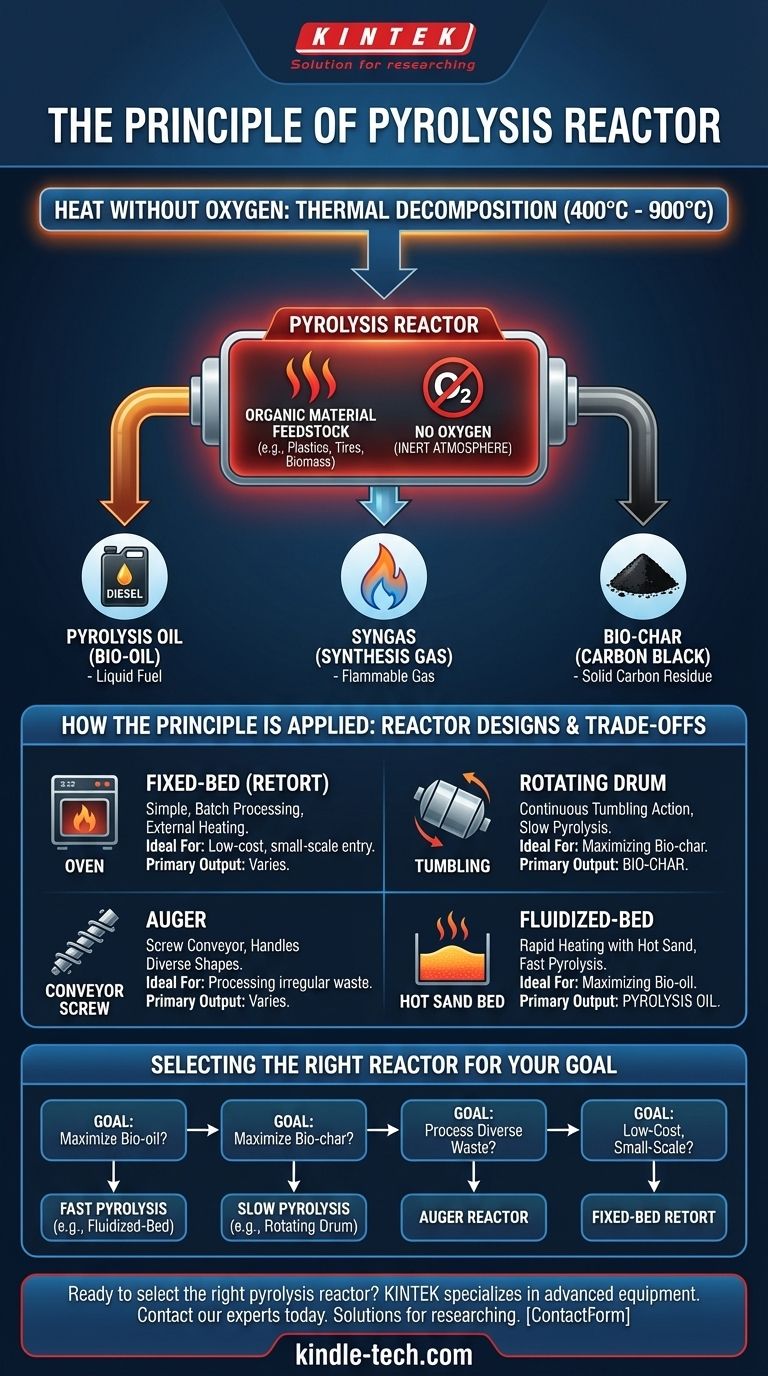

El Proceso Fundamental: Calor Sin Fuego

La pirólisis a menudo se confunde con la incineración, pero son fundamentalmente diferentes. La incineración utiliza oxígeno para quemar residuos, liberando energía y creando cenizas. La pirólisis priva deliberadamente al proceso de oxígeno para deconstruir los materiales.

El Papel Crítico de una Atmósfera Inerte

La condición definitoria de la pirólisis es la ausencia de oxígeno. Al reemplazar el aire con un gas inerte como el nitrógeno o simplemente operando en un recipiente hermético, el reactor evita que se produzca la combustión.

Sin oxígeno, el material no puede "quemarse" en el sentido tradicional. En cambio, la energía térmica aplicada rompe los enlaces químicos dentro de las moléculas de la materia prima.

Descomposición Térmica en Acción

Dentro del reactor, la materia prima (como plásticos, neumáticos o biomasa) se calienta a temperaturas de entre 400 °C y 900 °C (750 °F a 1650 °F).

Este calor extremo, combinado con la falta de oxígeno, hace que las largas cadenas de polímeros se craqueen y se separen en moléculas más pequeñas y estables. El proceso es similar al craqueo térmico utilizado en el refinado de petróleo, pero se aplica a corrientes de residuos en lugar de petróleo crudo.

Los Tres Productos Principales

El proceso de descomposición produce de manera fiable tres productos distintos, cada uno con su propio valor:

- Aceite de Pirólisis (Bioaceite): Un combustible líquido comparable a un diésel de bajo grado, que puede refinarse para obtener una mayor calidad o utilizarse directamente en ciertos motores y calderas.

- Gas de Síntesis (Syngas): Una mezcla de gases inflamables (principalmente hidrógeno y monóxido de carbono) que puede capturarse y quemarse para alimentar el propio reactor de pirólisis, haciendo el proceso más eficiente energéticamente.

- Biochar (Negro de Humo): Un material sólido rico en carbono. Cuando se deriva de biomasa, puede utilizarse como acondicionador del suelo. Cuando se deriva de neumáticos o plásticos, sirve como materia prima conocida como negro de humo.

Diseños de Reactores: Cómo se Aplica el Principio

Si bien el principio central se mantiene constante, los diferentes diseños de reactores lo aplican de maneras únicas. La elección del diseño dicta la velocidad del proceso y la proporción de productos líquidos, gaseosos y sólidos.

Reactores de Lecho Fijo (El Enfoque de "Horno")

También conocido como reactor de retortas, este es el diseño más simple. Es esencialmente un recipiente hermético calentado por una fuente externa, muy parecido a un horno.

El calor se transfiere lentamente a través de las paredes del recipiente al lote estático de materia prima. Este método es sencillo, pero puede provocar un calentamiento desigual y es generalmente menos eficiente que los sistemas más dinámicos.

Reactores de Tambor Giratorio (El Enfoque de "Volteo")

Este diseño presenta un tambor cilíndrico grande que gira lentamente mientras se calienta externamente.

La rotación revuelve continuamente la materia prima, asegurando una exposición más uniforme al calor. Este método se utiliza típicamente para la pirólisis lenta, que maximiza la producción de biochar.

Reactores de Tornillo sin Fin (El Enfoque de "Cinta Transportadora")

Un reactor de tornillo sin fin utiliza un gran tornillo accionado por motor para mezclar y transportar simultáneamente la materia prima a través de una cámara calentada.

Este diseño ofrece un excelente control sobre cuánto tiempo permanece el material en el reactor. Se basa en la fuerza mecánica y la presión para la transferencia de calor y es muy eficaz para manejar una amplia variedad de formas y tamaños de materia prima.

Reactores de Lecho Fluidizado (El Enfoque de "Arena Caliente")

Este diseño de alta eficiencia utiliza un lecho de material inerte, como arena, en el fondo del reactor. Se bombea un gas inerte (como nitrógeno) a través de la arena, haciendo que se comporte como un fluido.

Esta arena caliente "fluidizada" envuelve las partículas de materia prima, permitiendo una transferencia de calor extremadamente rápida y uniforme. Este método es ideal para la pirólisis rápida, que maximiza el rendimiento del aceite de pirólisis.

Comprender las Compensaciones

Elegir una tecnología de pirólisis no se trata de encontrar el reactor "mejor", sino el adecuado para un objetivo específico. Cada diseño implica compensaciones claras.

Velocidad frente a Rendimiento del Producto

La velocidad de calentamiento impacta directamente en los productos finales.

- Pirólisis Rápida (Ej. Lecho Fluidizado): Segundos de tiempo de procesamiento. Favorece la producción de líquidos (aceite de pirólisis).

- Pirólisis Lenta (Ej. Tambor Giratorio): Horas de tiempo de procesamiento. Favorece la producción de sólidos (biochar).

Requisitos de la Materia Prima

La naturaleza física del material residual importa. Los reactores de lecho fluidizado requieren partículas pequeñas y uniformes para un rendimiento óptimo. Por el contrario, los reactores de tornillo sin fin y de tambor giratorio son más robustos y pueden manejar materias primas menos preparadas y más variadas.

Complejidad y Costo

Los diseños más simples, como las retortas de lecho fijo, tienen costos de capital iniciales más bajos, pero sufren de menor eficiencia y un control de proceso menos preciso.

Los diseños avanzados, como los reactores de lecho fluidizado, son más complejos y costosos de construir y operar, pero ofrecen una transferencia de calor superior, mayor rendimiento y una calidad de producto más consistente.

Tomar la Decisión Correcta para su Objetivo

El diseño óptimo del reactor está directamente relacionado con su salida principal deseada.

- Si su enfoque principal es maximizar el combustible líquido (bioaceite): Un diseño de pirólisis rápida como un reactor de lecho fluidizado es la opción más efectiva debido a su rápida transferencia de calor.

- Si su enfoque principal es producir biochar sólido para agricultura o productos de carbono: Un diseño de pirólisis lenta como un reactor de tambor giratorio es ideal para maximizar el residuo sólido.

- Si su enfoque principal es procesar residuos diversos o de forma irregular: Un reactor de tornillo sin fin proporciona la robustez mecánica necesaria para una manipulación fiable del material.

- Si su enfoque principal es el procesamiento por lotes a pequeña escala y de bajo costo: Un reactor de retortas de lecho fijo simple ofrece un punto de entrada viable a la tecnología.

Comprender estos principios de diseño le permite ir más allá del "qué" de la pirólisis hasta el "cómo", permitiéndole seleccionar la tecnología precisa para su aplicación específica.

Tabla Resumen:

| Tipo de Reactor | Característica Clave | Ideal Para | Producto Principal |

|---|---|---|---|

| Lecho Fijo (Retorta) | Procesamiento simple por lotes, calentamiento externo | Entrada de bajo costo y pequeña escala | Varía |

| Tambor Giratorio | Acción de volteo, pirólisis lenta | Maximizar la producción de biochar | Biochar |

| Tornillo sin Fin | Transportador de tornillo, maneja residuos diversos | Procesamiento de residuos de formas irregulares | Varía |

| Lecho Fluidizado | Calentamiento rápido con arena caliente, pirólisis rápida | Maximizar el rendimiento de aceite de pirólisis | Aceite de Pirólisis |

¿Listo para seleccionar el reactor de pirólisis adecuado para sus objetivos específicos de conversión de residuos? El diseño óptimo depende de su producto objetivo, ya sea maximizar el bioaceite, el biochar o manejar materias primas diversas. KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando la tecnología de reactor precisa que necesita para transformar eficientemente los materiales de desecho en productos valiosos. Contacte con nuestros expertos hoy mismo para analizar su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos