En esencia, un evaporador rotatorio, o rotavapor, separa compuestos químicos basándose en sus puntos de ebullición. Lo logra reduciendo la presión dentro del sistema, lo que permite que un disolvente volátil se evapore a una temperatura mucho más baja de lo que lo haría a presión atmosférica normal. Este proceso de evaporación suave elimina eficientemente el disolvente mientras preserva la integridad del compuesto objetivo que queda.

El principio central de un rotavapor es que el punto de ebullición de un líquido disminuye a medida que disminuye la presión sobre él. El equipo aprovecha esta ley física combinando presión reducida, calor suave y rotación del matraz para destilar disolventes de una muestra de forma rápida y segura.

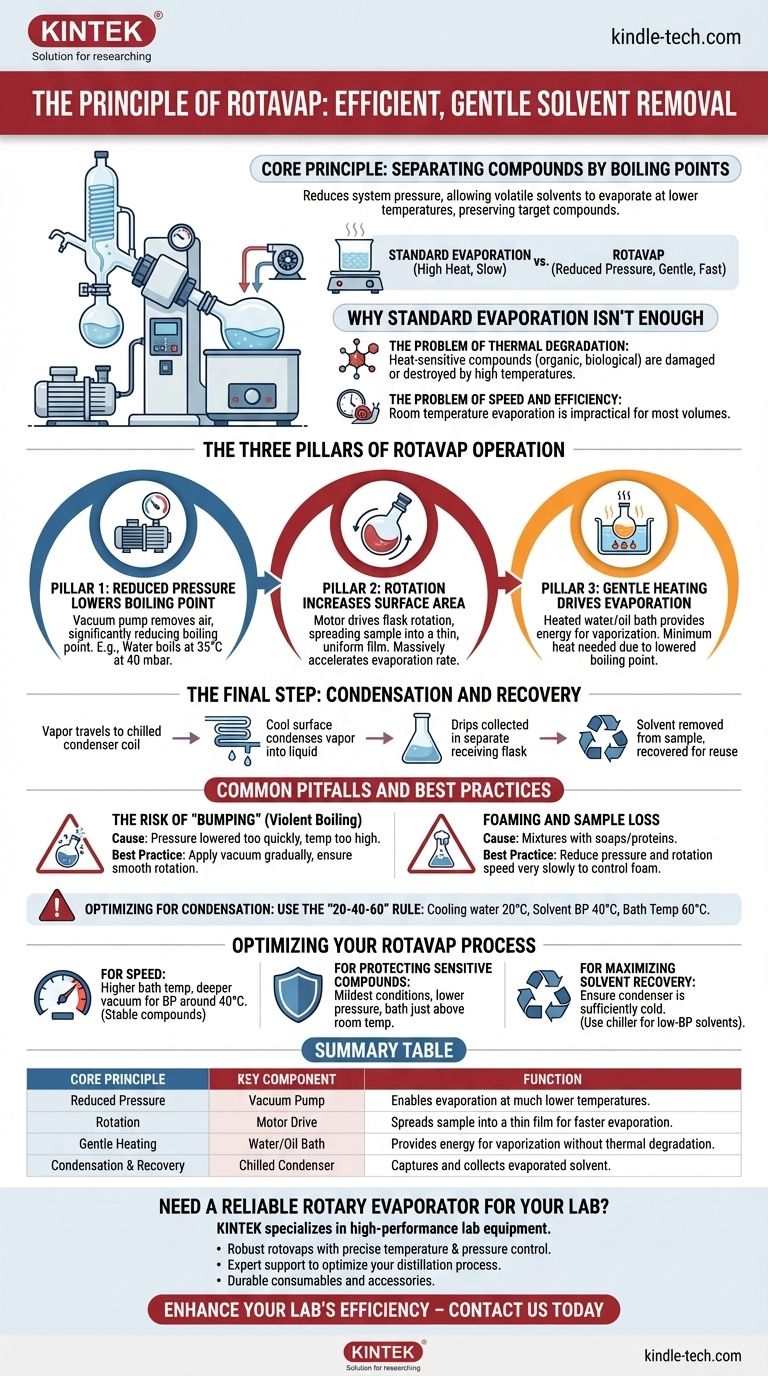

Por qué la evaporación estándar no es suficiente

Antes de entender cómo funciona un rotavapor, es crucial comprender los problemas que resuelve en comparación con métodos más simples como calentar un vaso de precipitados en una placa calefactora.

El problema de la degradación térmica

Muchos compuestos orgánicos y biológicos son sensibles al calor. Hervir un disolvente a presión atmosférica a menudo requiere temperaturas lo suficientemente altas como para dañar o destruir completamente la sustancia deseada no volátil que se intenta aislar.

El problema de la velocidad y la eficiencia

Simplemente dejar que un disolvente se evapore a temperatura ambiente es extremadamente lento. Aunque es suave, es poco práctico para los volúmenes utilizados en la mayoría de los flujos de trabajo de laboratorio. Un rotavapor está diseñado para superar ambos desafíos fundamentales.

Los tres pilares del funcionamiento del rotavapor

La eficiencia de un evaporador rotatorio proviene de la sinergia de tres acciones principales: reducción de la presión, aumento de la superficie mediante rotación y aplicación de calor controlado.

Pilar 1: La presión reducida disminuye el punto de ebullición

El componente más crítico es una bomba de vacío, que elimina el aire del aparato. Al reducir la presión dentro del sistema, el punto de ebullición del disolvente se reduce significativamente.

Por ejemplo, el agua hierve a 100°C (212°F) a presión atmosférica estándar, pero hierve a solo 35°C (95°F) a una presión de 40 mbar. Esto permite la evaporación sin un calentamiento agresivo.

Pilar 2: La rotación aumenta la superficie

El motor impulsa la rotación continua del matraz de evaporación. Esta acción extiende la muestra en una película delgada y uniforme sobre la pared interior del matraz.

Esto aumenta drásticamente la superficie del líquido expuesta al vacío y al calor, lo que acelera masivamente la tasa de evaporación. Es el mismo principio que una toalla mojada que se seca más rápido cuando está extendida que cuando está arrugada.

Pilar 3: El calentamiento suave impulsa la evaporación

El matraz de evaporación se sumerge parcialmente en un baño de agua o aceite calentado. Este baño proporciona una fuente consistente y suave de energía (el calor latente de vaporización) necesaria para convertir el disolvente líquido en gas.

Debido a que el punto de ebullición ya se ha reducido por el vacío, este calor puede mantenerse al mínimo, protegiendo la muestra.

El paso final: Condensación y recuperación

A medida que el disolvente se evapora, el vapor viaja a una bobina de condensador enfriada. La superficie fría hace que el vapor se condense de nuevo en líquido, donde gotea y se recoge en un matraz receptor separado. Esto no solo elimina el disolvente de la muestra, sino que también permite recuperarlo para su reutilización o eliminación adecuada.

Errores comunes y mejores prácticas

Aunque es muy eficaz, el funcionamiento de un rotavapor requiere una comprensión de sus posibles problemas para garantizar una separación segura y exitosa.

El riesgo de "bumping" (ebullición súbita)

El bumping es la ebullición repentina y violenta de un líquido. Esto puede ocurrir si la presión se reduce demasiado rápido o la temperatura es demasiado alta, lo que puede provocar la pérdida de una parte de su valiosa muestra al salpicar el condensador.

Para evitar esto, aplique siempre el vacío gradualmente y asegúrese de que la rotación del matraz sea suave y estable antes de sumergirlo en el baño de calor.

Espuma y pérdida de muestra

Algunas mezclas, especialmente las que contienen jabones o proteínas, tienden a formar espuma bajo vacío. Esta espuma puede viajar fácilmente al condensador, contaminando el disolvente recuperado y causando la pérdida de la muestra.

Si su muestra forma espuma, debe reducir la presión y la velocidad de rotación muy lentamente para mantenerla bajo control.

Mantenimiento del gradiente de temperatura adecuado

Para una condensación eficiente, un diferencial de temperatura es clave. Una regla general común es la regla "20-40-60": si el agua de enfriamiento está a 20°C, el punto de ebullición del disolvente bajo vacío debe ser de alrededor de 40°C, y el baño de calentamiento debe ajustarse a unos 60°C.

Optimización de su proceso de rotavapor

Cómo configure sus parámetros depende completamente de su objetivo. No existe una configuración "correcta" única; solo existe la mejor configuración para su aplicación específica.

- Si su objetivo principal es la velocidad: Use una temperatura de baño más alta y un vacío más profundo que reduzca el punto de ebullición del disolvente a alrededor de 40°C. Este enfoque agresivo es adecuado para compuestos estables.

- Si su objetivo principal es proteger un compuesto altamente sensible: Use las condiciones más suaves posibles. Reduzca la presión significativamente y use una temperatura de baño que sea solo unos pocos grados más cálida que la temperatura ambiente.

- Si su objetivo principal es maximizar la recuperación de disolvente: Asegúrese de que su condensador esté lo suficientemente frío como para capturar todo el vapor. Para disolventes con puntos de ebullición muy bajos como el diclorometano, un enfriador ajustado a baja temperatura es mucho más eficaz que el agua del grifo estándar.

Al comprender estos principios básicos, puede controlar con confianza el proceso de separación, protegiendo su muestra y logrando una destilación rápida y eficiente.

Tabla resumen:

| Principio fundamental | Componente clave | Función |

|---|---|---|

| La presión reducida disminuye el punto de ebullición | Bomba de vacío | Permite la evaporación a temperaturas mucho más bajas |

| La rotación aumenta la superficie | Motor de accionamiento | Extiende la muestra en una película delgada para una evaporación más rápida |

| El calentamiento suave impulsa la evaporación | Baño de agua/aceite | Proporciona energía para la vaporización sin degradación térmica |

| Condensación y recuperación | Condensador enfriado | Captura y recoge el disolvente evaporado para su reutilización o eliminación |

¿Necesita un evaporador rotatorio fiable para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos evaporadores rotatorios diseñados para una eliminación eficiente y suave de disolventes. Ya sea que trabaje con compuestos sensibles al calor o necesite maximizar la recuperación de disolventes, nuestras soluciones garantizan un control preciso y resultados fiables.

Ofrecemos:

- Rotavapores robustos con control preciso de temperatura y presión.

- Soporte experto para ayudarle a optimizar su proceso de destilación.

- Consumibles duraderos y accesorios para un rendimiento a largo plazo.

Mejore la eficiencia de su laboratorio y proteja sus valiosas muestras: contáctenos hoy para encontrar el evaporador rotatorio perfecto para sus necesidades.

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo funciona una bomba de vacío de circulación de agua? Descubra el Principio Eficiente del Pistón Líquido

- ¿Cuál es el propósito de la cámara de compresión en una bomba de vacío? El corazón de la generación de vacío

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Qué determina el grado de vacío alcanzable por una bomba de vacío de circulación de agua? Descubre la física de sus límites

- ¿Para qué puedo usar una bomba de vacío? Impulsando procesos industriales desde el envasado hasta la automatización