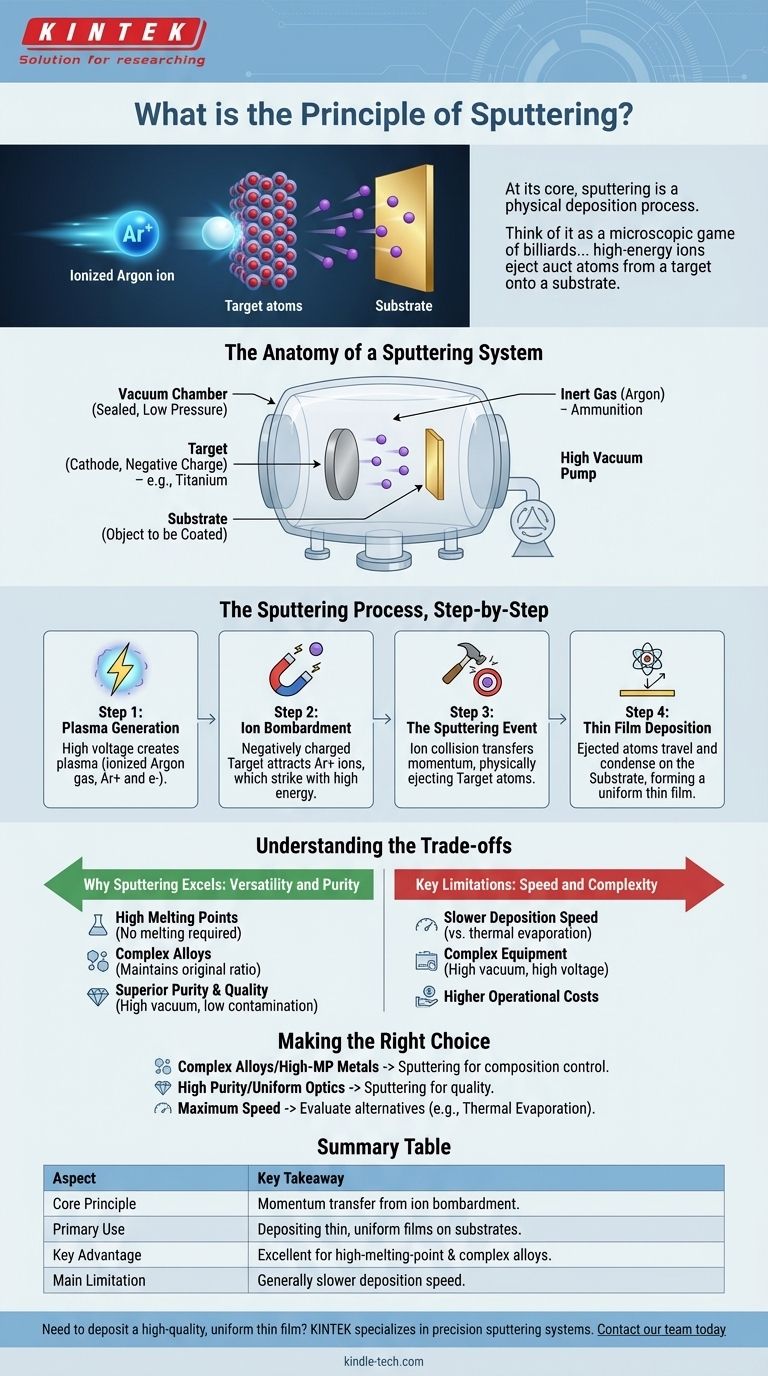

En esencia, el sputtering es un proceso de deposición física en el que los átomos son expulsados de un material objetivo sólido al bombardearlo con iones de alta energía dentro de un vacío. Estos átomos expulsados viajan y se condensan sobre un sustrato, formando un recubrimiento extremadamente delgado y uniforme. Piense en ello como un juego de billar microscópico, donde un ion energético es la bola blanca que golpea un conjunto de átomos objetivo, desalojándolos para que aterricen con precisión donde se necesitan.

El sputtering no es una reacción química, sino un proceso de transferencia de momento. Utiliza gas ionizado en un vacío para desalojar físicamente los átomos de un material fuente, lo que permite la deposición controlada de películas delgadas puras y de alta calidad que serían difíciles o imposibles de crear con métodos basados en el calor.

La anatomía de un sistema de sputtering

Para comprender el principio, primero debemos entender el entorno y los actores clave involucrados. Cada proceso de sputtering ocurre dentro de un sistema altamente controlado.

La cámara de vacío

Todo el proceso tiene lugar en una cámara sellada. El primer paso es bombear casi todo el aire para crear un alto vacío, lo que elimina la humedad, el polvo y otras impurezas que podrían contaminar la película final.

El objetivo (Target)

El objetivo (target) es una pieza sólida del material que se desea depositar, por ejemplo, un bloque de titanio, oro o una aleación específica. Actúa como la fuente para la película delgada y se le da una carga eléctrica negativa, lo que lo convierte en el cátodo.

El sustrato

El sustrato es el objeto que se desea recubrir, como una oblea de silicio, un trozo de vidrio o un implante médico. Se posiciona frente al objetivo para recoger los átomos expulsados.

El gas inerte

Se bombea un gas inerte, comúnmente Argón (Ar), a la cámara de vacío a una presión muy baja. Este gas no reaccionará químicamente con el material objetivo; su única función es ser la "munición" para el bombardeo.

El proceso de sputtering, paso a paso

Con los componentes en su lugar, el proceso se desarrolla en una secuencia precisa para crear la deposición a nivel atómico.

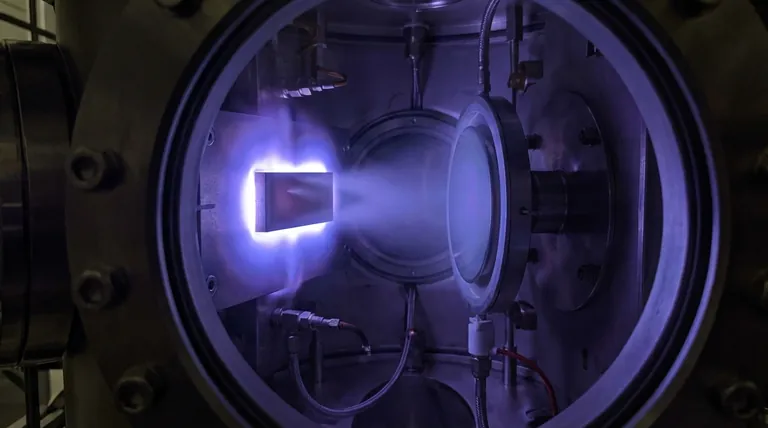

Paso 1: Generación de plasma

Se aplica un alto voltaje dentro de la cámara. Este potente campo eléctrico arranca electrones de los átomos de gas Argón, creando un plasma: un gas ionizado y brillante que consiste en iones de Argón cargados positivamente (Ar+) y electrones libres.

Paso 2: Bombardeo iónico

Debido a que el objetivo está cargado negativamente (cátodo), atrae fuertemente a los iones de Argón cargados positivamente del plasma. Estos iones se aceleran hacia el objetivo a gran velocidad, golpeando su superficie con una energía cinética significativa.

Paso 3: El evento de sputtering

Cuando un ion energético colisiona con el objetivo, transfiere su momento a los átomos del objetivo. Si la energía transferida es mayor que las fuerzas que mantienen unidos a los átomos del objetivo (su energía de enlace), uno o más átomos son expulsados físicamente de la superficie.

Paso 4: Deposición de película delgada

Estos átomos del objetivo recién liberados viajan en línea recta a través de la cámara de baja presión hasta que golpean el sustrato. Al llegar, se condensan y se acumulan en la superficie del sustrato, formando una película delgada densa y uniforme, a menudo de solo unos pocos nanómetros de espesor.

Comprender las compensaciones

El sputtering es una técnica poderosa, pero su valor se entiende mejor al reconocer sus fortalezas y limitaciones en comparación con otros métodos de deposición como la deposición química de vapor (CVD) o la evaporación térmica.

Por qué destaca el sputtering: Versatilidad y pureza

El sputtering es excepcionalmente bueno para depositar materiales con puntos de fusión muy altos, ya que no depende de fundir el material fuente. También es un método superior para depositar aleaciones complejas porque los átomos se expulsan en su proporción original, asegurando que la película delgada tenga la misma composición que el objetivo.

Limitaciones clave: Velocidad y complejidad

El proceso de sputtering es generalmente más lento que la evaporación térmica, lo que puede ser un factor en la fabricación de gran volumen. El equipo también es complejo, ya que requiere sistemas de alto vacío y fuentes de alimentación de alto voltaje, lo que puede aumentar los costos operativos.

Tomar la decisión correcta para su objetivo

Comprender el principio central del sputtering le permite determinar cuándo es la herramienta más efectiva para un desafío específico de ingeniería o investigación.

- Si su enfoque principal es depositar aleaciones complejas o metales de alto punto de fusión: El sputtering proporciona un excelente control sobre la composición de la película donde fallan los métodos basados en el calor.

- Si su enfoque principal es crear recubrimientos altamente puros y uniformes para óptica o electrónica: La naturaleza de alto vacío del sputtering minimiza la contaminación y asegura una calidad de película superior.

- Si su enfoque principal es la máxima velocidad de deposición: Es posible que deba evaluar el sputtering frente a métodos potencialmente más rápidos como la evaporación térmica, dependiendo de los requisitos de material y calidad.

En última instancia, el sputtering es una herramienta fundamental en la ciencia moderna de los materiales, que ofrece un control físico preciso sobre la creación de películas delgadas, un átomo a la vez.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Principio central | La transferencia de momento por bombardeo iónico expulsa átomos de un objetivo. |

| Uso principal | Deposición de películas delgadas y uniformes sobre sustratos como obleas de silicio. |

| Ventaja clave | Excelente para materiales de alto punto de fusión y aleaciones complejas. |

| Limitación principal | Generalmente una velocidad de deposición más lenta en comparación con algunos otros métodos. |

¿Necesita depositar una película delgada uniforme y de alta calidad? KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas de sputtering, para ayudarle a lograr resultados superiores para sus necesidades de investigación o producción. Nuestros expertos pueden ayudarle a seleccionar la configuración adecuada para sus materiales y sustratos específicos. ¡Contacte a nuestro equipo hoy mismo para discutir su proyecto!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación