En esencia, el proceso de pulverización catódica (sputter target) es un método de deposición física de vapor (PVD) utilizado para crear películas de material excepcionalmente delgadas. En una cámara de alto vacío, un campo eléctrico de alto voltaje acelera los iones de un gas inerte (como el argón) hacia un material fuente, conocido como blanco. Este bombardeo de alta energía desprende físicamente átomos del blanco, que luego viajan a través del vacío y se depositan sobre un sustrato, construyendo la película delgada deseada átomo por átomo.

El principio central de la pulverización es la transferencia de momento. Utiliza iones de gas energéticos como proyectiles microscópicos para expulsar físicamente átomos de un material fuente, que luego se condensan sobre una superficie para formar un recubrimiento uniforme.

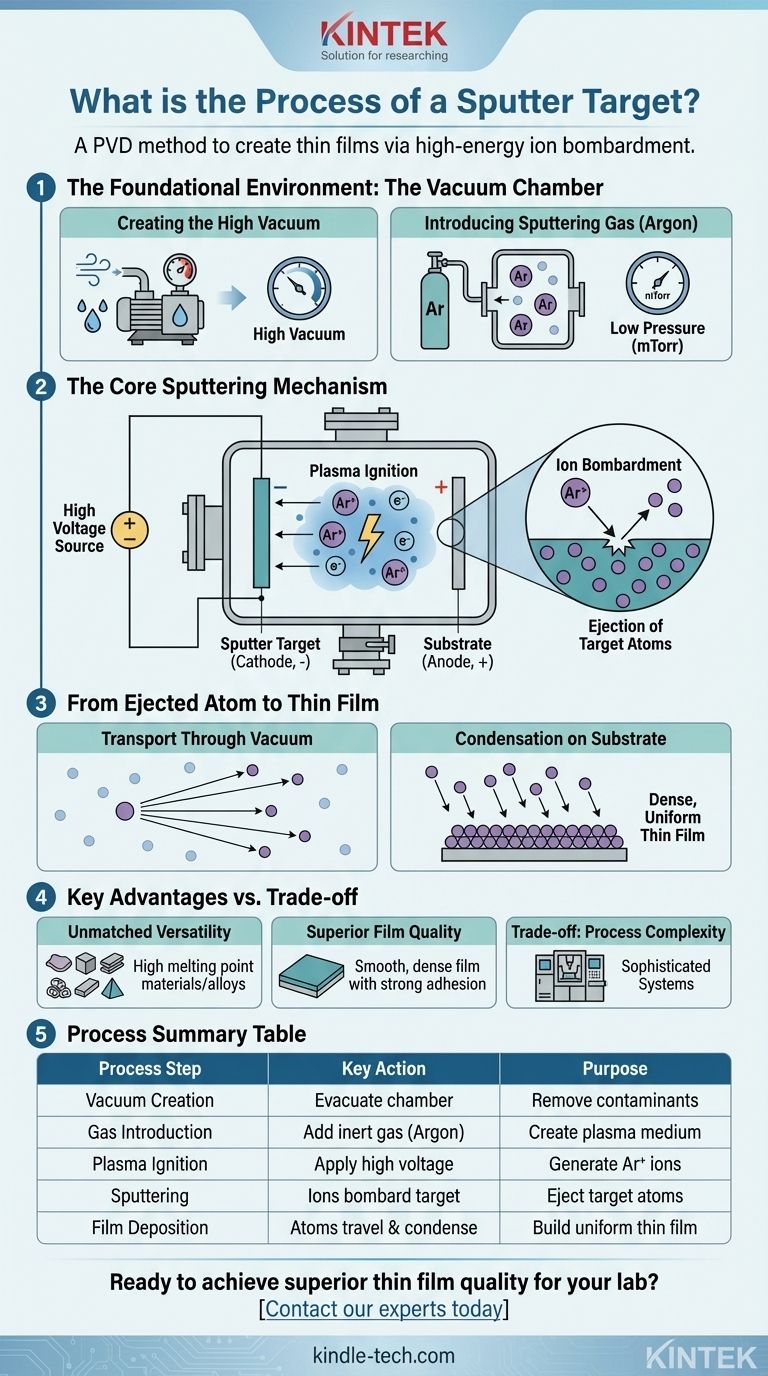

El Entorno Fundamental: La Cámara de Vacío

Para entender el proceso de pulverización, primero debemos observar el entorno altamente controlado donde ocurre. La calidad de la película final depende completamente de la pureza de este entorno.

Creación del Alto Vacío

El proceso comienza colocando el material blanco y el sustrato en una cámara sellada. Esta cámara se evacua a un vacío muy alto, eliminando aire, vapor de agua y otros gases de fondo.

Este paso inicial es crítico para prevenir la contaminación. Cualquier molécula no deseada interferiría con el proceso y quedaría incrustada en la película delgada, comprometiendo su pureza y rendimiento.

Introducción del Gas de Pulverización

Una vez que se logra un alto vacío, se introduce una pequeña cantidad, precisamente controlada, de un gas inerte. El argón (Ar) es la opción más común porque es químicamente inerte, relativamente pesado y rentable.

La presión de la cámara se estabiliza a un nivel muy bajo, típicamente en el rango de los milliTorr. Esta baja presión asegura que haya suficientes átomos de gas para crear un plasma, pero no tantos como para obstruir la trayectoria de los átomos pulverizados que viajan hacia el sustrato.

El Mecanismo Central de Pulverización

Con el entorno establecido, la parte activa del proceso puede comenzar. Esta es una secuencia de eventos impulsada por la física del plasma y el electromagnetismo.

Encendido del Plasma

Se aplica un alto voltaje dentro de la cámara, creando un fuerte campo eléctrico. Esta energía arranca electrones de los átomos de argón, creando una mezcla de electrones libres e iones de argón cargados positivamente (Ar+). Este gas energizado e ionizado se conoce como plasma o descarga gaseosa.

El Papel del Blanco (Cátodo)

El material fuente a depositar, el blanco de pulverización, se configura para actuar como el cátodo, dándole una fuerte carga eléctrica negativa. El sustrato, donde se formará la película, típicamente sirve como ánodo.

Aceleración y Bombardeo de Iones

Los iones de argón cargados positivamente (Ar+) en el plasma son ahora fuertemente atraídos por el blanco cargado negativamente. El campo eléctrico acelera estos iones, haciendo que impacten contra la superficie del blanco con una energía cinética significativa.

Expulsión de Átomos del Blanco

Este bombardeo de iones de alta energía es el evento de "pulverización". La energía del impacto se transfiere a los átomos del material blanco, desprendiéndolos y expulsándolos de la superficie. Esta es una expulsión puramente física, no un proceso químico o térmico (fusión).

De Átomo Expulsado a Película Delgada

La etapa final del proceso implica el transporte y la deposición del material que ha sido liberado del blanco.

Transporte a Través del Vacío

Los átomos neutros expulsados del blanco viajan a través de la cámara de baja presión. Debido a que la presión es tan baja, pueden viajar en línea relativamente recta desde el blanco hacia el sustrato con mínimas colisiones con los átomos de gas argón.

Condensación en el Sustrato

Cuando estos átomos llegan al sustrato, se condensan en su superficie. Con el tiempo, millones de estos átomos que llegan se acumulan capa por capa, formando una película delgada densa, uniforme y altamente pura.

Comprendiendo las Ventajas Clave

La pulverización no es el único método para crear películas delgadas, pero posee fortalezas únicas que la hacen indispensable en muchas industrias avanzadas.

Versatilidad de Materiales Inigualable

Debido a que la pulverización es un proceso físico, no depende de la fusión o evaporación del material fuente. Esto la hace excepcionalmente efectiva para depositar materiales con puntos de fusión muy altos, como metales refractarios, o para crear películas de aleaciones complejas cuyas composiciones cambiarían si se fundieran.

Calidad Superior de la Película

Los átomos pulverizados llegan al sustrato con mayor energía cinética en comparación con los átomos en un proceso de evaporación térmica. Esto típicamente resulta en películas más densas, más uniformes y con una adhesión más fuerte al sustrato.

La Compensación: Complejidad del Proceso

La principal compensación es la complejidad y el costo del equipo. Lograr y mantener el alto vacío requerido y generar un plasma estable exige sistemas sofisticados y costosos en comparación con métodos de deposición más simples.

Tomando la Decisión Correcta para su Aplicación

Comprender este proceso le permite determinar dónde encaja mejor.

- Si su enfoque principal es la versatilidad del material: La pulverización es la opción superior para depositar metales refractarios, cerámicas o aleaciones complejas que no pueden ser manejadas por evaporación térmica.

- Si su enfoque principal es la calidad y adhesión de la película: La alta energía del proceso de pulverización produce películas densas, duraderas y bien adheridas, ideales para óptica, semiconductores y recubrimientos protectores.

- Si su enfoque principal es el control preciso de la composición: La pulverización transfiere fielmente la composición del blanco al sustrato, lo que la hace esencial para aplicaciones que requieren una estequiometría específica de aleación o compuesto.

En última instancia, la pulverización proporciona una herramienta potente y precisa para la ingeniería de materiales a escala atómica.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Creación de Vacío | Evacuar cámara | Eliminar contaminantes para películas de alta pureza |

| Introducción de Gas | Añadir gas inerte (Argón) | Crear medio de plasma para bombardeo iónico |

| Encendido del Plasma | Aplicar alto voltaje | Generar iones Ar+ para acelerar hacia el blanco |

| Pulverización | Iones bombardean el blanco | Expulsar átomos del blanco mediante transferencia de momento |

| Deposición de Película | Átomos viajan y se condensan | Construir una película delgada uniforme y densa sobre el sustrato |

¿Listo para lograr una calidad superior de película delgada para su laboratorio? El proceso de pulverización es clave para aplicaciones de alto rendimiento en semiconductores, óptica y recubrimientos protectores. KINTEK se especializa en blancos de pulverización de alta pureza y equipos de laboratorio para asegurar que sus procesos de deposición sean precisos y confiables. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados