En esencia, la pulverización catódica de aluminio es un proceso de deposición física de vapor (PVD) utilizado para crear un recubrimiento de aluminio extremadamente delgado y uniforme sobre una superficie, conocida como sustrato. Dentro de una cámara de vacío, un bloque sólido de aluminio (el "blanco") es bombardeado por iones de alta energía de un gas inerte, como el argón. Esta colisión a escala atómica desprende físicamente átomos de aluminio del blanco, que luego viajan y se depositan en el sustrato, construyendo la película deseada átomo por átomo.

La pulverización catódica es fundamentalmente un proceso mecánico, no químico ni térmico. Utiliza la energía cinética del bombardeo de iones para desalojar físicamente los átomos, lo que permite un control preciso sobre el espesor, la densidad y la uniformidad de la película resultante.

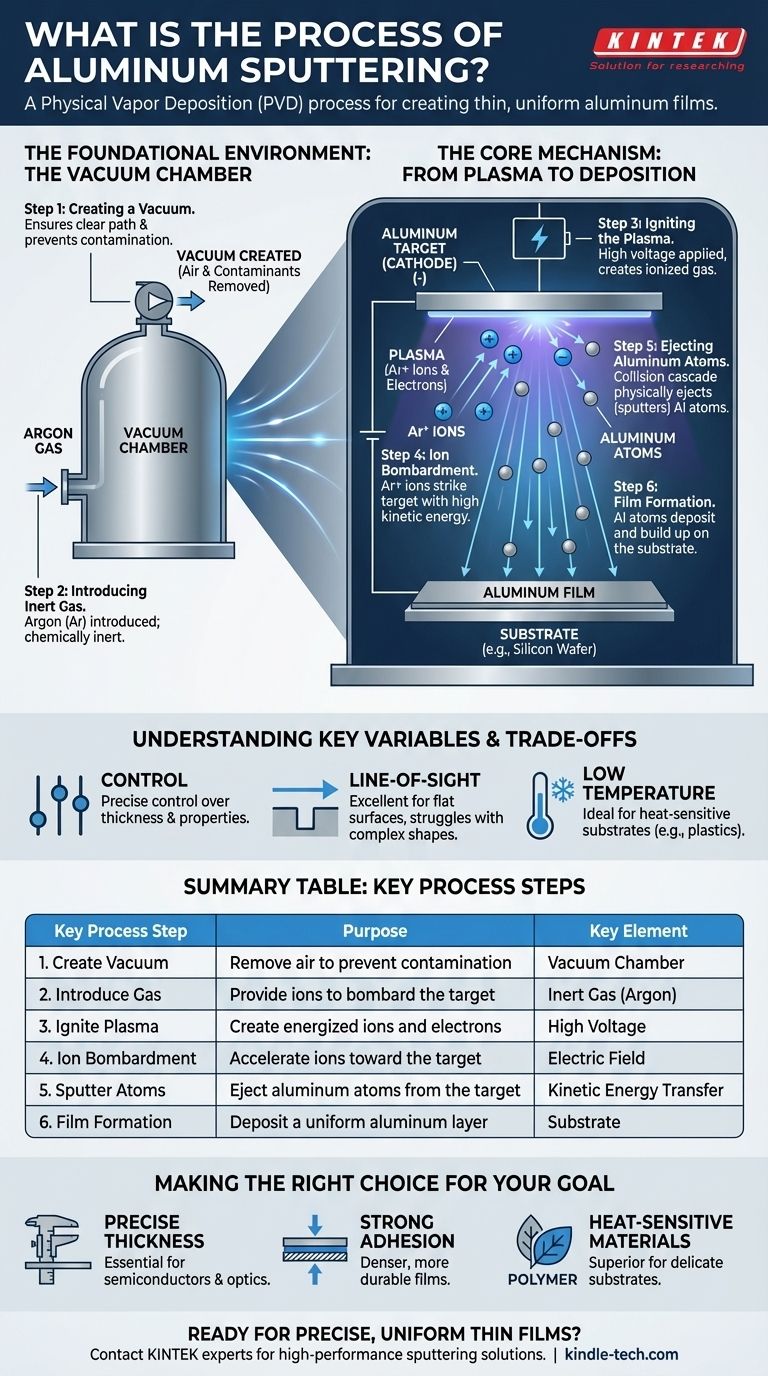

El Entorno Fundamental: La Cámara de Vacío

Para comprender el proceso de pulverización catódica, primero debemos entender el entorno donde ocurre. Toda la operación tiene lugar dentro de una cámara de vacío sellada, lo cual es crítico por dos razones.

### Paso 1: Creación de un Vacío

La cámara se evacua primero para eliminar el aire y otros gases atmosféricos. Esto evita que los átomos de aluminio pulverizados colisionen con partículas no deseadas, lo que contaminaría la película y alteraría su estructura.

Un vacío de alta calidad asegura que los átomos de aluminio tengan una trayectoria "línea de visión" clara y sin obstáculos desde el blanco hasta el sustrato.

### Paso 2: Introducción de un Gas Inerte

Una vez establecido el vacío, se introduce una pequeña cantidad, controlada con precisión, de un gas inerte. El argón es la opción más común.

Este gas se elige porque es químicamente inerte, lo que significa que no reaccionará con el aluminio. Sus átomos también tienen suficiente masa para desalojar eficazmente los átomos de aluminio al impactar.

El Mecanismo Central: Del Plasma a la Deposición

Con el entorno preparado, el proceso activo de pulverización catódica puede comenzar. Esto implica crear un plasma y usarlo como medio para transferir energía.

### Paso 3: Ignición del Plasma

Se aplica un alto voltaje a través de la cámara, con el blanco de aluminio actuando como electrodo negativo (cátodo). Este fuerte campo eléctrico energiza el gas argón, despojando electrones de los átomos de argón.

Este proceso crea un estado de la materia brillante y energizado llamado plasma, que es una mezcla de iones de argón cargados positivamente (Ar+) y electrones libres.

### Paso 4: Bombardeo Iónico del Blanco

Los iones de argón cargados positivamente son acelerados con fuerza por el campo eléctrico y atraídos hacia el blanco de aluminio cargado negativamente a alta velocidad.

Piense en esto como un juego de billar subatómico. Los iones de argón son las bolas de taco, y el blanco de aluminio es el conjunto de bolas. Golpean la superficie con una inmensa energía cinética.

### Paso 5: Expulsión de Átomos de Aluminio

Cuando un ion de argón colisiona con el blanco de aluminio, transfiere su momento a los átomos de aluminio. Esto desencadena una cascada de colisiones dentro de la estructura atómica del blanco.

Si esta cascada alcanza la superficie con suficiente energía para superar la fuerza de unión atómica del material, uno o más átomos de aluminio son expulsados físicamente, o "pulverizados", del blanco.

### Paso 6: Formación de la Película en el Sustrato

Estos átomos de aluminio neutros, recién liberados, viajan a través de la cámara de vacío. Cuando alcanzan el sustrato (como una oblea de silicio o un trozo de vidrio), se condensan en su superficie.

Con el tiempo, millones de estos átomos llegan y se adhieren al sustrato, formando una película de aluminio delgada, densa y altamente uniforme.

Comprensión de las Ventajas y Desventajas y Variables Clave

Aunque potente, el proceso de pulverización catódica no está exento de complejidades. La calidad de la película final depende enteramente del control preciso de varias variables.

### Control sobre las Propiedades de la Película

La ventaja clave de la pulverización catódica es su control. Al ajustar el voltaje, la presión del gas argón y la distancia entre el blanco y el sustrato, los ingenieros pueden ajustar la densidad, la estructura granular y las propiedades eléctricas de la película.

### La Pulverización Catódica es un Proceso de Línea de Visión

Los átomos pulverizados generalmente viajan en línea recta. Esto significa que el proceso es excelente para recubrir superficies planas, pero puede tener dificultades para recubrir uniformemente formas tridimensionales complejas con zanjas profundas o socavados.

### Un Proceso Mecánico, No Térmico

A diferencia de la evaporación térmica, donde un material se funde, la pulverización catódica es un proceso de menor temperatura impulsado por energía cinética. Esto lo hace ideal para recubrir sustratos sensibles al calor, como plásticos, que se dañarían con altas temperaturas.

Tomar la Decisión Correcta para su Objetivo

Comprender la mecánica de la pulverización catódica de aluminio le permite determinar si es la técnica adecuada para su aplicación específica.

- Si su enfoque principal es el espesor y la uniformidad precisos de la película: La pulverización catódica ofrece un control excepcional y repetible sobre las tasas de deposición, lo que la hace esencial para aplicaciones en semiconductores y óptica.

- Si su enfoque principal es una fuerte adhesión y densidad de la película: La alta energía cinética de los átomos pulverizados crea películas más densas y duraderas con mejor adhesión al sustrato en comparación con otros métodos.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: La pulverización catódica es un proceso relativamente frío, lo que la convierte en la opción superior para depositar películas metálicas sobre polímeros y otros sustratos delicados.

Al dominar este proceso de transferencia atómica controlada, podemos diseñar y fabricar materiales con propiedades específicas esenciales para la tecnología moderna.

Tabla Resumen:

| Paso Clave del Proceso | Propósito | Elemento Clave |

|---|---|---|

| 1. Crear Vacío | Eliminar el aire para evitar la contaminación | Cámara de Vacío |

| 2. Introducir Gas | Proporcionar iones para bombardear el blanco | Gas Inerte (Argón) |

| 3. Ignición del Plasma | Crear iones y electrones energizados | Alto Voltaje |

| 4. Bombardeo Iónico | Acelerar iones hacia el blanco | Campo Eléctrico |

| 5. Pulverizar Átomos | Expulsar átomos de aluminio del blanco | Transferencia de Energía Cinética |

| 6. Formación de la Película | Depositar una capa uniforme de aluminio | Sustrato (ej., Oblea de Silicio) |

¿Listo para lograr películas delgadas precisas y uniformes para su laboratorio?

El proceso de pulverización catódica de aluminio es clave para aplicaciones en semiconductores, óptica y recubrimiento de materiales sensibles al calor. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica, para ayudarle a dominar la deposición de películas delgadas con un control excepcional sobre el espesor, la densidad y la adhesión.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas y encontrar la solución de pulverización catódica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?