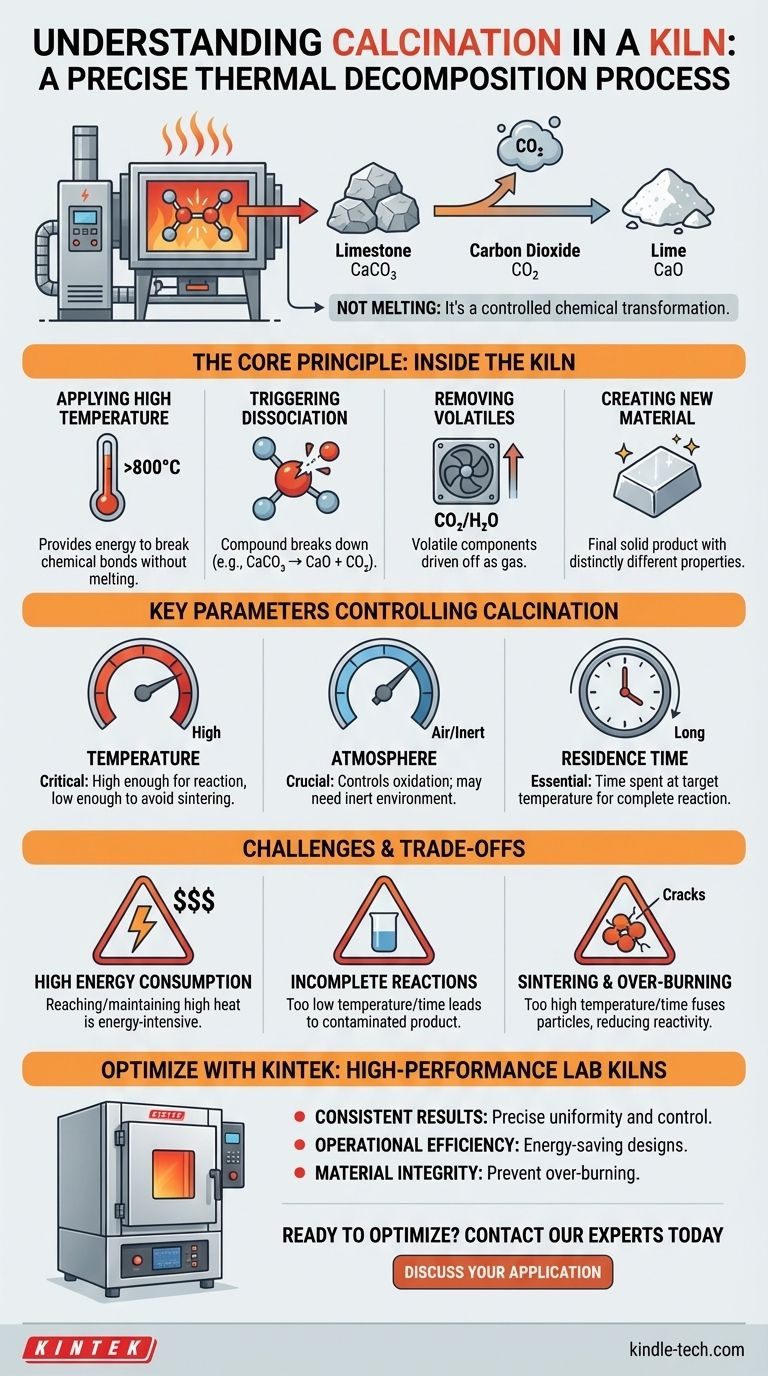

En esencia, la calcinación en un horno es un proceso de tratamiento térmico a alta temperatura diseñado para inducir un cambio químico en un material sólido. Utiliza calor controlado, típicamente por debajo del punto de fusión del material, para romper enlaces químicos, eliminar componentes volátiles y producir una nueva sustancia estable. El ejemplo más común es calentar piedra caliza (carbonato de calcio) para producir cal (óxido de calcio) y liberar dióxido de carbono gaseoso.

La calcinación no se trata de fundir; es un proceso preciso de descomposición térmica. El horno proporciona el ambiente controlado —temperatura, atmósfera y tiempo— necesario para descomponer un compuesto en un nuevo material deseado y un subproducto volátil que se elimina.

El Principio Fundamental: ¿Qué sucede dentro del horno?

Para entender la calcinación, debe verla como una transformación química controlada. El horno es simplemente el recipiente industrial donde se crean las condiciones adecuadas para que esta reacción ocurra de manera confiable y a escala.

Aplicación de Alta Temperatura

El aporte fundamental para la calcinación es la energía térmica. El horno calienta el material a una temperatura específica, conocida como temperatura de disociación o descomposición, que proporciona la energía necesaria para romper los enlaces químicos internos.

Desencadenamiento de la Disociación Química

Una vez que se alcanza la temperatura objetivo, el compuesto comienza a descomponerse. Para la piedra caliza (CaCO₃), esto significa que los enlaces que la mantienen unida se rompen, lo que resulta en la formación de óxido de calcio sólido (CaO) y dióxido de carbono gaseoso (CO₂).

Eliminación de Sustancias Volátiles

El proceso se define por la eliminación de un componente volátil. En el ejemplo de la piedra caliza, el gas CO₂ se elimina del horno, dejando el producto sólido. Este principio también se aplica a la eliminación de agua químicamente ligada (agua de cristalización) de hidratos, como al procesar bórax o bauxita.

Creación de un Nuevo Material

El producto sólido final, a menudo llamado "calcina", es una nueva sustancia con propiedades físicas y químicas distintamente diferentes del material original. La cal viva (CaO) es altamente reactiva, mientras que la piedra caliza original (CaCO₃) es relativamente inerte.

Parámetros Clave que Controlan la Calcinación

Lograr un proceso de calcinación exitoso y eficiente depende de un control preciso sobre varias variables clave dentro del horno.

Temperatura

La temperatura es el parámetro más crítico. Debe ser lo suficientemente alta para iniciar y mantener la reacción de descomposición, pero lo suficientemente baja para evitar la fusión del material o la aparición de reacciones secundarias no deseadas como la sinterización (fusión de partículas).

Control de la Atmósfera

La composición del gas dentro del horno es crucial. Si bien muchos procesos ocurren en el aire, algunos requieren una atmósfera inerte (como nitrógeno) para prevenir la oxidación u otras reacciones no deseadas con el material que se está procesando.

Tiempo de Residencia

Esto se refiere a la cantidad de tiempo que el material permanece dentro del horno a la temperatura objetivo. El tiempo de residencia debe ser lo suficientemente largo para asegurar que la reacción química se complete en todo el volumen del material.

Comprensión de las Compensaciones y los Desafíos

Aunque potente, la calcinación es un proceso industrial exigente con desafíos inherentes que deben gestionarse para la calidad y la eficiencia.

Alto Consumo de Energía

Alcanzar y mantener las altas temperaturas requeridas para la calcinación es extremadamente intensivo en energía. Esto representa un costo operativo y una consideración ambiental significativos para cualquier proceso a gran escala.

Reacciones Incompletas

Si la temperatura es demasiado baja o el tiempo de residencia es demasiado corto, la calcinación será incompleta. Esto resulta en un producto final contaminado con el material original sin reaccionar, lo que puede afectar gravemente su calidad y rendimiento.

Sinterización y Sobrecalentamiento

Por el contrario, si la temperatura es demasiado alta o el material se calienta durante demasiado tiempo, puede provocar un "sobrecalentamiento". Esto hace que las partículas se fusionen (sinterización), reduciendo el área superficial y la reactividad del producto final, lo que a menudo es indeseable.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos que priorice dependerán completamente del material que esté procesando y de las propiedades deseadas del producto final.

- Si su enfoque principal es producir un óxido puro (como la cal): Su objetivo es alcanzar con precisión la temperatura de disociación para eliminar todo el CO₂ sin sobrecalentar el material, lo que reduciría su reactividad.

- Si su enfoque principal es eliminar el agua ligada de un hidrato: Su objetivo es un aumento y control cuidadoso de la temperatura para eliminar las moléculas de agua sin causar un choque térmico o descomponer el valioso compuesto subyacente.

- Si su enfoque principal es la eficiencia del proceso y la reducción de costos: Su objetivo es optimizar la transferencia de calor y el tiempo de residencia dentro del horno para asegurar una calcinación completa utilizando la mínima cantidad de energía posible.

En última instancia, dominar la calcinación consiste en utilizar el calor para controlar con precisión la descomposición química.

Tabla Resumen:

| Parámetro Clave de Calcinación | Función en el Proceso |

|---|---|

| Temperatura | Proporciona energía para romper enlaces químicos sin fundir el material. |

| Atmósfera | Controla el ambiente gaseoso (p. ej., aire o inerte) para prevenir reacciones no deseadas. |

| Tiempo de Residencia | Asegura que el material se caliente el tiempo suficiente para que la reacción se complete por completo. |

| Objetivo | Eliminar componentes volátiles (p. ej., CO₂, agua) y crear un material nuevo y estable. |

¿Listo para Optimizar su Proceso de Calcinación?

El control preciso de la temperatura y el procesamiento térmico eficiente son críticos para producir materiales de alta calidad como cal, cerámicas u óxidos especializados. KINTEK se especializa en hornos de laboratorio de alto rendimiento diseñados para calcinación, sinterización y tratamiento térmico confiables.

Nuestro equipo le ayuda a lograr:

- Resultados Consistentes: Uniformidad y control precisos de la temperatura para reacciones completas y predecibles.

- Eficiencia Operativa: Diseños energéticamente eficientes para reducir costos e impacto ambiental.

- Integridad del Material: Prevenga el sobrecalentamiento o la sinterización para mantener la reactividad y calidad del producto.

Ya sea que esté desarrollando nuevos materiales o ampliando la producción, KINTEK tiene el equipo de laboratorio y la experiencia para apoyar sus objetivos.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación específica y encontrar la solución de horno adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Instrumento de tamizado electromagnético tridimensional

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura