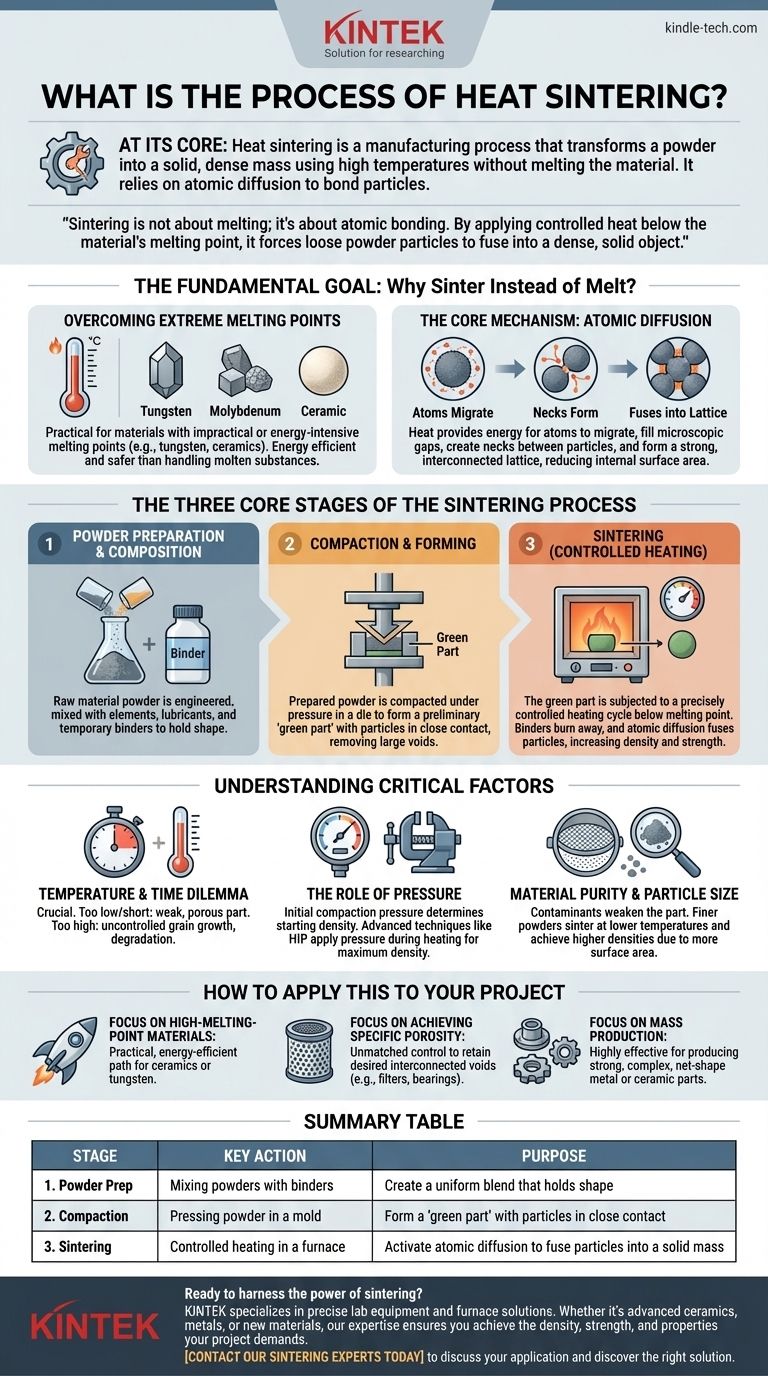

En esencia, la sinterización por calor es un proceso de fabricación que transforma un polvo en una masa sólida y densa utilizando altas temperaturas. Críticamente, esto se logra sin fundir el material a un estado líquido. En lugar de la licuefacción, el proceso se basa en la difusión atómica, donde los átomos de las partículas de polvo individuales migran y se fusionan, uniendo las partículas en un todo fuerte y cohesivo.

La sinterización no se trata de fundir; se trata de enlaces atómicos. Al aplicar calor controlado por debajo del punto de fusión del material, fuerza a las partículas de polvo sueltas a fusionarse en un objeto sólido y denso, lo que la convierte en una técnica esencial para trabajar con materiales que tienen puntos de fusión extremadamente altos.

El objetivo fundamental: ¿Por qué sinterizar en lugar de fundir?

Comprender la sinterización comienza por saber por qué a menudo es superior a la fundición y el moldeo convencionales. La decisión de sinterizar suele estar impulsada por las propiedades del material y las características finales deseadas de la pieza.

Superando puntos de fusión extremos

Muchos materiales avanzados, como el tungsteno, el molibdeno y las cerámicas técnicas, tienen puntos de fusión tan altos que fundirlos es impráctico, intensivo en energía y difícil de controlar.

La sinterización proporciona un camino para formar piezas sólidas a partir de estos materiales a temperaturas significativamente por debajo de su punto de fusión, ahorrando energía y evitando los desafíos de manipular sustancias fundidas a alta temperatura.

El mecanismo central: Difusión atómica

La sinterización funciona creando las condiciones para que los átomos se muevan. Cuando el material en polvo se calienta, sus átomos se vuelven más energéticos.

En los puntos donde las partículas se tocan, los átomos migran a través de los límites de las partículas. Este movimiento llena los huecos microscópicos, crea "cuellos" entre partículas adyacentes y, en última instancia, las fusiona en una única red interconectada.

Este proceso reduce el área de la superficie interna y minimiza la energía total del sistema, lo que resulta en una estructura más densa y estable.

Las tres etapas principales del proceso de sinterización

Si bien los detalles varían según el material, el proceso de sinterización sigue un marco consistente de tres etapas, desde el polvo hasta el producto final.

Etapa 1: Preparación y composición del polvo

El proceso comienza con la materia prima en forma de polvo. Esto no es simplemente un montón de polvo; a menudo es una mezcla cuidadosamente diseñada.

Dependiendo de la aplicación, los polvos del material primario pueden mezclarse con otros elementos, lubricantes o aglomerantes temporales. Estos aglomerantes ayudan al polvo a mantener su forma en la siguiente etapa.

Etapa 2: Compactación y conformado

El polvo preparado se coloca en una matriz o molde y se compacta bajo presión. Este paso forma el material en su forma preliminar deseada, a menudo llamada "pieza en verde".

La compactación es crítica porque fuerza a las partículas de polvo a un contacto cercano, lo cual es un requisito previo para la difusión atómica que ocurrirá durante el calentamiento. Este prensado inicial elimina grandes huecos y establece una densidad inicial uniforme.

Etapa 3: Sinterización (Calentamiento controlado)

La pieza en verde se coloca en un horno o estufa de sinterización donde se somete a un ciclo de calentamiento precisamente controlado. La temperatura se eleva a un punto por debajo del punto de fusión del material, pero lo suficientemente alto como para activar la difusión atómica.

Durante esta etapa, ocurren dos eventos clave: los aglomerantes utilizados en la etapa de preparación se queman, y las partículas del material primario comienzan a fusionarse. La pieza se encoge y se vuelve significativamente más densa y fuerte a medida que se eliminan los huecos entre las partículas.

Comprendiendo las compensaciones y los factores críticos

La sinterización es un proceso potente, pero su éxito depende de la gestión cuidadosa de algunas variables críticas. La mala gestión de estos factores puede conducir a piezas débiles, defectuosas o inutilizables.

El dilema de la temperatura y el tiempo

La temperatura de sinterización y la duración del ciclo de calentamiento son los parámetros más críticos.

Si la temperatura es demasiado baja o el tiempo demasiado corto, la difusión será incompleta, lo que resultará en una pieza débil y porosa. Si la temperatura es demasiado alta, se corre el riesgo de un crecimiento incontrolado del grano o incluso una fusión parcial, lo que puede degradar las propiedades mecánicas del material.

El papel de la presión

Si bien la mayor parte del trabajo lo realiza el calor, la presión sigue siendo un factor clave. La presión de compactación inicial determina la densidad inicial y la proximidad de las partículas.

En algunas técnicas avanzadas como el prensado isostático en caliente (HIP), se aplica presión durante el ciclo de calentamiento para lograr la máxima densidad, a menudo cercana al 100% de la densidad teórica del material sólido.

Pureza del material y tamaño de partícula

Las características del polvo inicial tienen un profundo impacto en el producto final. Los contaminantes pueden interferir con el proceso de difusión y debilitar la pieza final.

El tamaño de partícula también es crucial. Los polvos más finos generalmente tienen más área de superficie y más puntos de contacto, lo que les permite sinterizar a temperaturas más bajas y lograr densidades finales más altas.

Cómo aplicar esto a su proyecto

Su enfoque de la sinterización debe guiarse por el resultado específico que necesita lograr para su material y aplicación.

- Si su enfoque principal es crear piezas a partir de materiales con altos puntos de fusión: La sinterización es su camino más práctico y energéticamente eficiente, lo que le permite evitar los desafíos extremos de licuar materiales como cerámicas o tungsteno.

- Si su enfoque principal es lograr una porosidad específica (por ejemplo, para filtros o cojinetes autolubricantes): La sinterización ofrece un control inigualable, lo que le permite detener deliberadamente el proceso para retener un nivel deseado de huecos interconectados.

- Si su enfoque principal es la producción en masa de piezas complejas de metal o cerámica: La metalurgia de polvos, que se basa en la sinterización, es una ruta de fabricación altamente efectiva y económica para producir componentes fuertes y con forma final.

Al dominar la interacción entre el polvo, la presión y el calor, puede aprovechar la sinterización para crear componentes de alto rendimiento que son imposibles de lograr por otros medios.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Preparación del polvo | Mezclar polvos con aglomerantes | Crear una mezcla uniforme que mantenga la forma |

| 2. Compactación | Prensado del polvo en un molde | Formar una 'pieza en verde' con partículas en contacto cercano |

| 3. Sinterización | Calentamiento controlado en un horno | Activar la difusión atómica para fusionar partículas en una masa sólida |

¿Listo para aprovechar el poder de la sinterización para sus materiales de alto rendimiento? KINTEK se especializa en el equipo de laboratorio preciso y las soluciones de hornos necesarios para dominar este proceso crítico. Ya sea que esté trabajando con cerámicas avanzadas, metales o desarrollando nuevos materiales, nuestra experiencia garantiza que logre la densidad, la resistencia y las propiedades que su proyecto exige. Contacte hoy mismo a nuestros expertos en sinterización para discutir su aplicación específica y descubrir la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo se clasifican los hornos de tratamiento térmico? Una guía para hacer coincidir el tipo de horno con el objetivo de su proceso

- ¿Cuáles son los dos métodos de control de la corrosión? Domine las estrategias para la protección de metales

- ¿Qué es el método de sinterización? Una guía para crear piezas fuertes y complejas sin fundirlas

- ¿De qué materiales está hecho el acero sinterizado? Descubra los secretos de la fabricación de acero a base de polvo

- ¿Dónde se utiliza la sinterización láser? Desde la aeroespacial hasta los implantes médicos

- ¿Qué material se utiliza en el proceso de sinterización? Descubra el poder de los metales y las cerámicas

- ¿Cuál es el problema con la pirólisis de plásticos? Desafíos clave y compensaciones ambientales

- ¿Cuáles son tres posibles soluciones al problema de los residuos plásticos? Una guía para el reciclaje, los bioplásticos y el suprarreciclaje