En esencia, el evaporador rotatorio, a menudo llamado "rotavapor", es un instrumento de laboratorio diseñado para la eliminación eficiente y suave de solventes de las muestras mediante evaporación. Logra esto no utilizando calor extremo, sino reduciendo la presión dentro del sistema. Esto reduce el punto de ebullición del solvente, permitiendo una evaporación rápida a una temperatura más baja, lo que protege la integridad de la muestra.

El principio fundamental del rotavapor es simple pero poderoso: al bajar la presión, se reduce el punto de ebullición de un líquido. Esto permite una evaporación rápida y controlada sin el calor intenso que podría destruir un compuesto sensible.

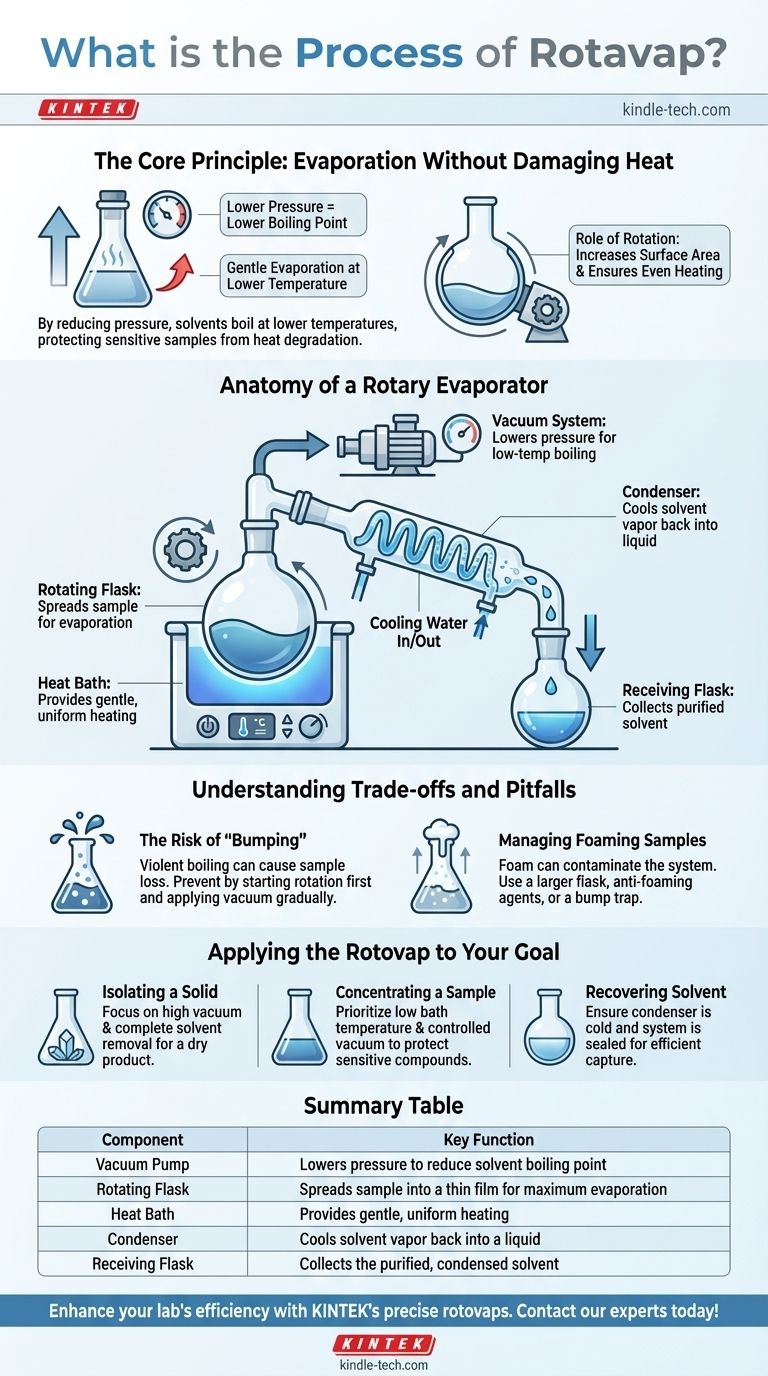

El Principio Central: Evaporación sin Calor Dañino

La Relación entre el Punto de Ebullición y la Presión

La temperatura a la que hierve un líquido depende directamente de la presión sobre él. A nivel del mar, el agua hierve a 100°C (212°F). En una montaña alta, donde la presión atmosférica es menor, el agua hierve a una temperatura significativamente más baja.

Un rotavapor explota esta ley física conectando una bomba de vacío a un sistema sellado de cristalería. Al eliminar activamente el aire, la bomba de vacío reduce drásticamente la presión interna, forzando a los solventes a hervir a temperaturas tan bajas como la temperatura ambiente.

El Papel de la Rotación

La segunda función clave es la rotación del matraz de muestra. Esta rotación cumple dos propósitos críticos.

Primero, extiende constantemente la mezcla de la muestra en una fina película sobre la pared interna del matraz, aumentando enormemente el área de superficie disponible para la evaporación. Segundo, asegura un calentamiento uniforme y suave a medida que el matraz gira a través de un baño de agua o aceite calentado, previniendo el sobrecalentamiento localizado y la ebullición violenta.

Anatomía de un Evaporador Rotatorio

Un rotavapor es un sistema de componentes interconectados, cada uno con una función específica.

El Matraz Giratorio y el Baño de Calor

La muestra, disuelta en un solvente, se coloca en un matraz de fondo redondo. Este matraz está unido al aparato principal y está parcialmente sumergido en un baño de agua o aceite que proporciona un calor suave y uniforme. La rotación es controlada por un motor.

El Sistema de Vacío

Una bomba de vacío se conecta al sistema a través de un puerto. Este es el corazón del proceso, ya que elimina el aire y reduce la presión, permitiendo la ebullición a baja temperatura. Un manómetro de vacío permite el monitoreo y control precisos.

El Condensador

A medida que el solvente se evapora en forma de gas, viaja hacia arriba hasta un condensador. Este componente es una bobina de vidrio que se enfría continuamente, generalmente haciendo circular agua fría u otro refrigerante.

Cuando el vapor caliente del solvente entra en contacto con la superficie fría de la bobina del condensador, se enfría rápidamente y se condensa de nuevo en un líquido.

El Matraz Colector

La gravedad arrastra el solvente líquido condensado hacia abajo por la bobina, donde gotea en un matraz de recolección separado llamado matraz colector. Esto le permite recuperar el solvente, lo cual puede ser útil para su reutilización o eliminación adecuada. La muestra no volátil permanece en el matraz giratorio original.

Comprender las Compensaciones y Trampas

Aunque es muy eficaz, el proceso no está exento de posibles problemas que requieren la atención del operador.

El Riesgo de "Bumping" (Salpicaduras violentas)

Si el vacío se aplica demasiado rápido o el calor es demasiado alto, la muestra puede hervir violentamente. Esto se conoce como "bumping", y puede hacer que la muestra salpique fuera del matraz de evaporación, lo que provoca pérdida de muestra y contaminación de la cristalería.

Esto se previene iniciando la rotación antes de aplicar vacío y calor, y aplicando el vacío gradualmente.

Manejo de Muestras Espumosas

Algunas mezclas, particularmente aquellas que contienen jabones, proteínas o ciertos extractos de plantas, tienen una tendencia a formar espuma bajo vacío. Esta espuma puede viajar fácilmente a través del sistema, causando contaminación.

Usar un matraz más grande, agregar agentes antiespumantes o usar una "trampa de salpicaduras" especializada entre el matraz y el condensador puede mitigar este problema.

Volatilidad y Coevaporación

El rotavapor separa los componentes basándose en sus puntos de ebullición (volatilidad). Si su muestra de interés también es algo volátil, puede coevaporarse con el solvente, lo que provoca la pérdida del producto. Un control cuidadoso de la temperatura y el nivel de vacío es esencial para prevenir esto.

Aplicando el Rotavapor a su Objetivo

La configuración óptima depende de lo que esté tratando de lograr.

- Si su enfoque principal es aislar un compuesto sólido: Concéntrese en lograr un alto vacío y una eliminación completa del solvente para obtener un producto seco y libre de solvente en el matraz de evaporación.

- Si su enfoque principal es concentrar una muestra sensible al calor: Priorice las temperaturas bajas del baño y un vacío moderado cuidadosamente controlado para eliminar suavemente el solvente sin degradar su compuesto.

- Si su enfoque principal es recuperar un solvente de alta pureza: Asegúrese de que su condensador esté lo suficientemente frío y que su sistema esté bien sellado para capturar eficientemente todo el vapor de solvente en el matraz colector.

Dominar este proceso lo transforma de un simple equipo de laboratorio a una herramienta precisa y poderosa para la separación química.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Bomba de Vacío | Reduce la presión para disminuir el punto de ebullición del solvente |

| Matraz Giratorio | Extiende la muestra en una fina película para una máxima evaporación |

| Baño de Calor | Proporciona un calentamiento suave y uniforme |

| Condensador | Enfría el vapor de solvente de nuevo a líquido |

| Matraz Colector | Recoge el solvente purificado y condensado |

¿Listo para mejorar la eficiencia de su laboratorio y proteger sus muestras sensibles?

KINTEK se especializa en evaporadores rotatorios y equipos de laboratorio de alta calidad diseñados para una eliminación de solventes precisa y suave. Nuestros rotavapores le ayudan a lograr una evaporación más rápida a temperaturas más bajas, asegurando la integridad de sus valiosos compuestos.

¡Contacte a nuestros expertos hoy para encontrar el evaporador rotatorio perfecto para su aplicación y flujo de trabajo específicos!

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Durabilidad superior para entornos de laboratorio exigentes

- ¿Cómo afecta la rotación del impulsor al flujo de gas en una bomba de vacío de circulación de agua? Una guía del principio del anillo líquido

- ¿Cuál es el propósito de la cámara de compresión en una bomba de vacío? El corazón de la generación de vacío

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Cómo funciona una bomba de vacío de circulación de agua? Descubra el Principio Eficiente del Pistón Líquido