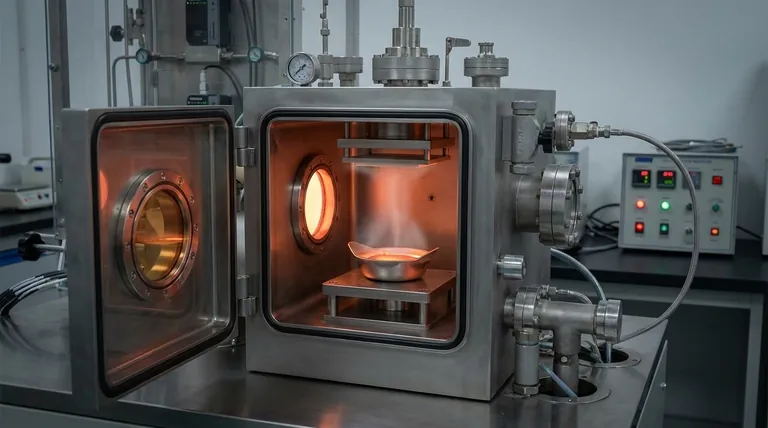

En esencia, la evaporación térmica es un proceso sencillo utilizado para crear películas ultrafinas. Es una forma de deposición física de vapor (PVD) donde un material fuente se calienta en una cámara de alto vacío hasta que se evapora. Este vapor luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, formando una película delgada sólida y uniforme.

El principio fundamental de la evaporación térmica es un cambio de fase: un material sólido se convierte en vapor utilizando energía térmica y luego vuelve a ser sólido al depositarse sobre un sustrato. Todo este proceso debe ocurrir en vacío para asegurar la pureza y calidad de la película resultante.

Los principios fundamentales del proceso

Para comprender verdaderamente la evaporación térmica, es esencial desglosar las etapas clave y el entorno en el que ocurren. Cada paso es crítico para la creación exitosa de una película delgada de alta calidad.

El papel del alto vacío

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. El alto vacío (baja presión) es crucial por dos razones.

Primero, elimina los gases atmosféricos como el oxígeno y el nitrógeno, que de otro modo podrían reaccionar con el vapor caliente y contaminar la película final.

Segundo, permite que los átomos vaporizados viajen directamente desde la fuente al sustrato en una trayectoria de "línea de visión" sin colisionar con otras moléculas de gas. Esto asegura un proceso de deposición eficiente y predecible.

La fuente de calor y el material fuente

El material a depositar, a menudo en forma de gránulos o polvo, se coloca en un recipiente. Este recipiente es también el elemento calefactor.

Este elemento se conoce comúnmente como "barco", "cesta" o "bobina" y está hecho de un material con un punto de fusión muy alto, como el tungsteno.

La fase de evaporación

Se pasa una alta corriente eléctrica a través del barco. Debido a su resistencia eléctrica, el barco se calienta rápidamente, alcanzando temperaturas lo suficientemente altas como para fundir y luego evaporar el material fuente.

Por eso la técnica a menudo se llama evaporación resistiva, ya que se basa en la resistencia eléctrica para generar la energía térmica requerida.

La fase de deposición

Una vez evaporado, el material existe como un vapor o una nube de átomos dentro de la cámara. Estos átomos viajan hacia afuera desde la fuente.

Cuando llegan al sustrato más frío, que se coloca estratégicamente sobre la fuente, pierden su energía y se condensan, pasando de gas a sólido. Capa por capa, estos átomos se acumulan para formar la película delgada deseada.

Aplicaciones y materiales comunes

La evaporación térmica es una técnica versátil y ampliamente utilizada, particularmente por su simplicidad y eficacia con ciertos materiales.

Materiales utilizados

Este método es altamente efectivo para depositar elementos atómicos puros, como metales como el aluminio, el oro y el cromo, así como algunos no metales. También se puede utilizar para ciertas moléculas como óxidos y nitruros simples.

Usos industriales clave

El proceso es un caballo de batalla en la industria electrónica para crear capas eléctricamente conductoras. Encontrará películas hechas por evaporación térmica en pantallas OLED, células solares y transistores de película delgada.

Comprendiendo las compensaciones

Ninguna técnica de deposición es perfecta para cada aplicación. Comprender las ventajas y limitaciones de la evaporación térmica es clave para usarla de manera efectiva.

Ventajas: simplicidad y costo

El equipo para la evaporación térmica es relativamente simple y menos costoso en comparación con métodos PVD más complejos como la pulverización catódica. Esto la convierte en una técnica altamente accesible tanto para la investigación como para la producción industrial.

Limitaciones: restricciones de materiales

La limitación principal es el método de calentamiento. No es adecuado para materiales con temperaturas de evaporación extremadamente altas que excederían el punto de fusión del propio barco resistivo.

Además, los compuestos o aleaciones complejos pueden ser difíciles de depositar, ya que sus elementos constituyentes pueden evaporarse a diferentes velocidades, cambiando la composición de la película final.

Una alternativa común: evaporación por haz de electrones

Para materiales con puntos de fusión más altos, a menudo se utiliza una técnica relacionada llamada evaporación por haz de electrones (e-beam). En lugar de un barco resistivo, utiliza un haz de electrones de alta energía para calentar y vaporizar el material fuente, lo que permite temperaturas mucho más altas.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de su material, presupuesto y las propiedades deseadas de la película final.

- Si su objetivo principal es la deposición rentable de metales puros: La evaporación térmica es una opción excelente y altamente confiable.

- Si su objetivo principal es depositar metales refractarios o aleaciones complejas: Debe investigar la evaporación por haz de electrones o la pulverización catódica para lograr un mejor control y temperaturas más altas.

- Si su objetivo principal es recubrir una forma 3D compleja de manera uniforme: Es posible que deba explorar una técnica sin línea de visión como la deposición química de vapor (CVD).

En última instancia, la evaporación térmica sigue siendo una técnica fundamental en la ciencia de los materiales, valorada por su simplicidad al transformar una fuente sólida en una película delgada precisa y funcional.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Cámara de vacío | Se elimina el aire para crear un alto vacío. | Previene la contaminación; permite el viaje directo del vapor en "línea de visión". |

| 2. Calentamiento | Un barco resistivo (p. ej., tungsteno) se calienta con una alta corriente eléctrica. | Funde y evapora el material fuente (p. ej., aluminio, oro). |

| 3. Evaporación | El material fuente se convierte en una nube de vapor. | Crea una corriente de átomos listos para la deposición. |

| 4. Deposición | El vapor viaja y se condensa en un sustrato más frío. | Forma una película delgada sólida y uniforme capa por capa. |

¿Listo para integrar la evaporación térmica en el flujo de trabajo de su laboratorio?

La evaporación térmica es una técnica fundamental para depositar películas metálicas de alta pureza para aplicaciones en electrónica, óptica e investigación. Elegir el equipo adecuado es fundamental para lograr resultados consistentes y de alta calidad.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Proporcionamos sistemas y componentes de evaporación térmica confiables, incluidas cámaras de vacío, barcos resistivos y fuentes, para ayudarle a lograr una deposición precisa de películas delgadas.

Permítanos ayudarle a mejorar sus capacidades de I+D o producción. Nuestros expertos pueden guiarle hacia la solución ideal para sus materiales y presupuesto específicos.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir la solución de evaporación térmica adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la evaporación térmica de materiales orgánicos? El método suave para OLED y electrónica

- ¿Qué materiales se utilizan en las técnicas de evaporación? Una guía de materiales para la deposición de películas delgadas

- ¿Qué es el proceso térmico de evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son los 4 factores que afectan la tasa de evaporación? Control Maestro para Procesos de Laboratorio e Industriales

- ¿Qué es la técnica de deposición por evaporación térmica al vacío? Una guía sencilla para el recubrimiento de películas delgadas

- ¿Cómo funciona una fuente de evaporación de molibdeno en una atmósfera de sulfuro de hidrógeno al sintetizar películas delgadas de disulfuro de molibdeno?

- ¿Cuál es el nivel de vacío del evaporador de haz de electrones? Logre películas delgadas puras y de alta calidad

- ¿Cuáles son los peligros de los evaporadores? Gestione los riesgos químicos, térmicos y de presión