En esencia, la pulverización catódica es un proceso físico altamente controlado para depositar capas excepcionalmente delgadas de material. Funciona como un chorro de arena a escala atómica, utilizando iones de gas energizados en lugar de arena para desprender átomos individuales de un material fuente. Estos átomos expulsados viajan a través de un vacío y recubren uniformemente un objeto objetivo, o sustrato, formando una nueva superficie de alto rendimiento.

La pulverización catódica es un tipo específico de Deposición Física de Vapor (PVD) que crea películas delgadas con una adhesión y uniformidad superiores. Funciona bombardeando un material fuente con plasma en un vacío, desprendiendo físicamente átomos y redistribuyéndolos sobre un sustrato.

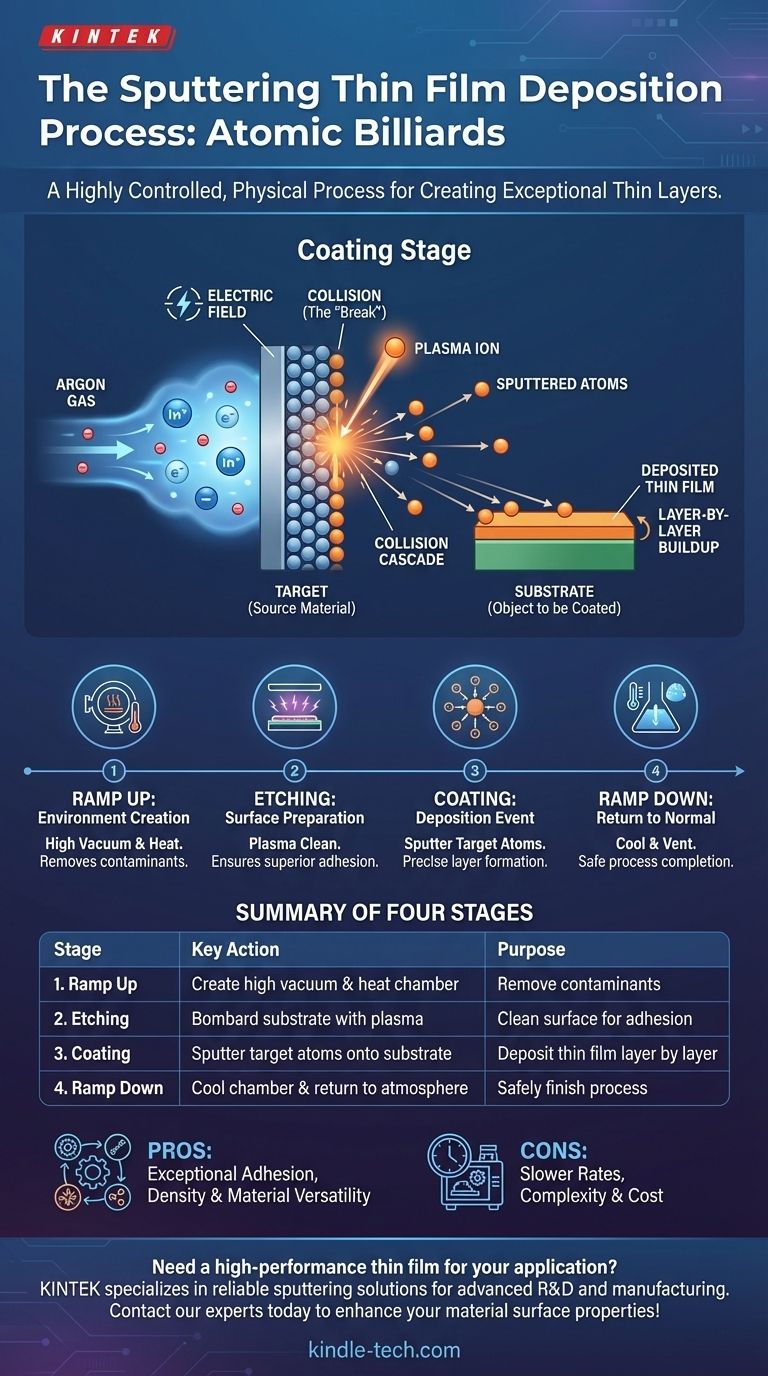

El Principio Central: Un Juego de Billar a Escala Atómica

Para comprender realmente la pulverización catódica, es mejor visualizarla como un juego de billar atómico que tiene lugar dentro de una cámara de vacío. Este entorno es fundamental porque elimina otras moléculas de gas que podrían interferir con el proceso.

El Objetivo (El Taco de Bolas)

El proceso comienza con el objetivo (target), que es un bloque o placa hecho del material puro que se desea depositar como recubrimiento. Podría ser un metal, un óxido o un compuesto complejo.

El Plasma (La Bola Blanca)

Para iniciar el proceso, se introduce una pequeña cantidad de gas inerte, típicamente Argón, en la cámara de vacío. Luego se aplica un campo eléctrico, que energiza el gas y arranca electrones de los átomos de Argón, creando un plasma: una nube de iones de Argón cargados positivamente.

La Colisión (El "Break")

Se aplica un voltaje negativo al material objetivo. Esto hace que los iones de Argón positivos del plasma se aceleren violentamente y choquen contra la superficie del objetivo.

Este bombardeo de alta energía desencadena una cascada de colisiones. El ion impactante transfiere su momento a los átomos del objetivo, que a su vez golpean a otros átomos, muy parecido a un potente tiro inicial en el billar.

La Deposición (El Resultado)

Algunos átomos cerca de la superficie del objetivo ganan suficiente energía de estas colisiones para ser expulsados, o "pulverizados", del objetivo. Estos átomos desalojados viajan a través del vacío y caen sobre el sustrato (el componente que se está recubriendo), acumulándose capa por capa para formar una película delgada densa, uniforme y altamente adherente.

Las Cuatro Etapas de un Ciclo de Pulverización Catódica

Un proceso típico de pulverización catódica industrial sigue una secuencia clara de cuatro etapas para garantizar la calidad y la repetibilidad.

Etapa 1: Rampa de Subida (Creación del Entorno)

El sustrato y el objetivo se colocan dentro de la cámara de vacío. Se bombea el aire y los contaminantes para crear un entorno de alto vacío. La cámara también puede calentarse a una temperatura de proceso específica.

Etapa 2: Grabado (Preparación de la Superficie)

Antes de recubrir, el propio sustrato a menudo se limpia utilizando un proceso de plasma similar. Este grabado catódico elimina cualquier contaminación superficial microscópica, asegurando que la película final tenga el enlace más fuerte posible con el sustrato.

Etapa 3: Recubrimiento (El Evento de Deposición)

Esta es la etapa principal donde el material objetivo es bombardeado por el plasma y los átomos expulsados se depositan sobre el sustrato, como se describe en el proceso anterior. Este paso se cronometra cuidadosamente para lograr el espesor de película preciso requerido.

Etapa 4: Rampa de Bajada (Regreso a la Normalidad)

Una vez alcanzado el espesor deseado, se apagan las fuentes de alimentación y se permite que la cámara se enfríe. Luego se devuelve lentamente a la presión atmosférica normal, y los componentes recién recubiertos pueden retirarse.

Comprender las Compensaciones

La pulverización catódica es una técnica potente y ampliamente utilizada, pero como cualquier proceso de ingeniería, implica ventajas y limitaciones específicas.

Ventaja: Adhesión Excepcional y Densidad de Película

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esta energía les ayuda a formar un enlace mecánico y químico muy fuerte con la superficie, lo que resulta en una película densa y duradera que es difícil de despegar o descascarar.

Ventaja: Versatilidad de Materiales

La pulverización catódica se puede utilizar para depositar prácticamente cualquier material, incluidos metales, cerámicas y aleaciones complejas. Debido a que es un proceso físico y no químico, puede depositar compuestos sin alterar su composición química del objetivo al sustrato.

Desventaja: Tasas de Deposición Más Lentas

En comparación con algunos otros métodos como la evaporación térmica, la pulverización catódica es generalmente un proceso más lento. Esto puede hacerlo menos adecuado para aplicaciones que requieren recubrimientos muy gruesos o un rendimiento extremadamente alto.

Desventaja: Complejidad y Costo

Los sistemas de pulverización catódica requieren cámaras de alto vacío, fuentes de alimentación sofisticadas y sistemas de refrigeración. Esto hace que la inversión inicial en equipos sea más significativa que los métodos de recubrimiento más simples.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición correcta depende completamente de las propiedades requeridas de la película final.

- Si su enfoque principal es la adhesión del material y la densidad de la película: La pulverización catódica es una opción superior debido a la alta energía cinética de los átomos depositados que crea un enlace más fuerte.

- Si su enfoque principal es depositar aleaciones o compuestos complejos: La pulverización catódica sobresale porque preserva de manera confiable la proporción química (estequiometría) del objetivo a la película.

- Si su enfoque principal es el recubrimiento masivo de alta velocidad de metales simples: Podría considerar un método PVD alternativo como la evaporación térmica, que a menudo proporciona tasas de deposición más altas.

En última instancia, comprender el proceso de pulverización catódica le permite seleccionar el método más efectivo para modificar la superficie de un material para cumplir con requisitos de rendimiento precisos.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Rampa de Subida | Crear alto vacío y calentar la cámara | Eliminar contaminantes, preparar el entorno |

| 2. Grabado | Bombardear el sustrato con plasma | Limpiar la superficie para una adhesión superior de la película |

| 3. Recubrimiento | Pulverizar átomos del objetivo sobre el sustrato | Depositar la película delgada capa por capa |

| 4. Rampa de Bajada | Enfriar la cámara y volver a la atmósfera | Finalizar el proceso de forma segura |

¿Necesita una película delgada de alto rendimiento para su aplicación? El proceso de pulverización catódica ofrece una adhesión, uniformidad y versatilidad de materiales excepcionales, perfecto para I+D avanzado y fabricación. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones de pulverización catódica confiables para satisfacer las necesidades precisas de recubrimiento de su laboratorio. ¡Póngase en contacto con nuestros expertos hoy para analizar cómo podemos mejorar las propiedades de la superficie de su material!

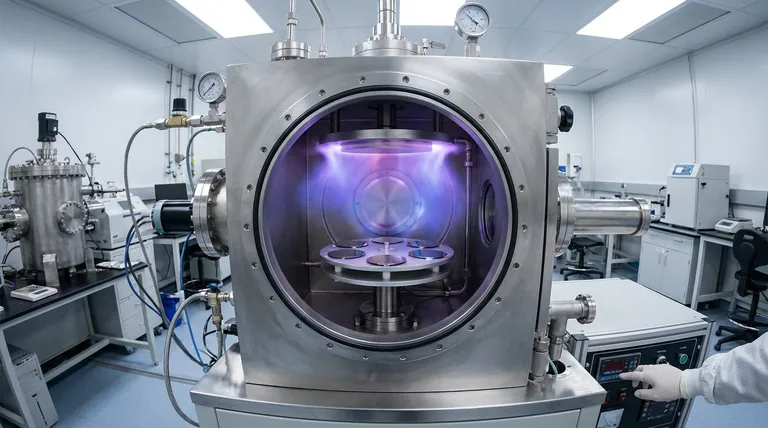

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es la intensidad del campo magnético del magnetrón? Se trata de la función, no solo de la fuerza

- ¿Cuáles son los peligros específicos de la acción de las nanopartículas? Descubra los riesgos de los materiales a nanoescala

- ¿Qué emisiones de gases provienen de la pirólisis? Convirtiendo Residuos en Energía y Secuestro de Carbono

- ¿Cuáles son las ventajas del moldeo a máquina? Logre eficiencia y precisión en la producción en masa

- ¿Cuáles son las aplicaciones industriales de la fusión? Una guía para el control de materiales en la fabricación

- ¿Qué es el proceso de sinterización sin presión? Lograr una densidad uniforme para piezas complejas

- ¿Cuál es la diferencia entre el sputtering de CC y el sputtering de magnetrón de CC? Desbloquee tasas de deposición más altas

- ¿Cuáles son las configuraciones de una prensa de filtro? Cámara empotrada vs. Membrana Explicado