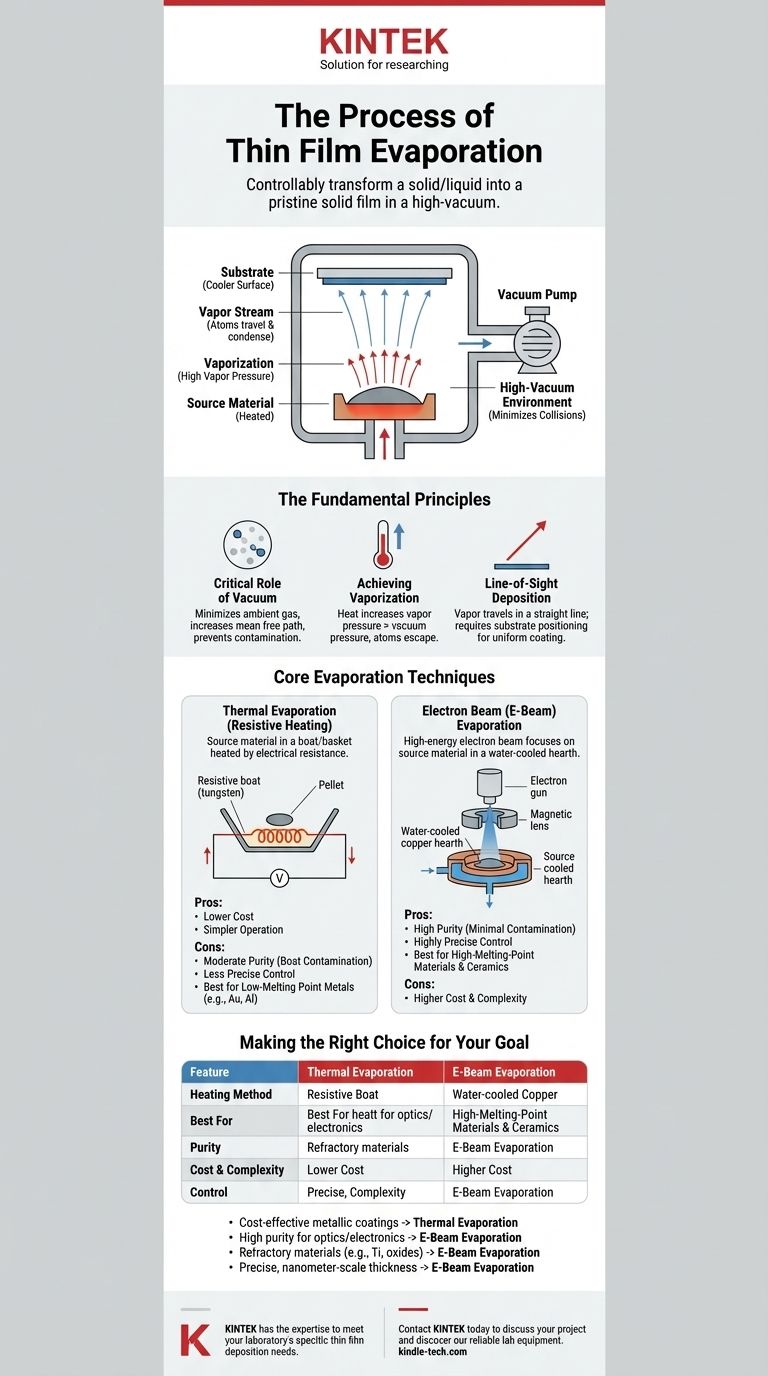

En resumen, la evaporación de película delgada es un proceso en el que un material fuente se calienta en una cámara de alto vacío hasta que sus átomos se convierten en vapor. Este vapor luego viaja y se condensa sobre una superficie más fría, llamada sustrato, formando una película ultrafina de alta pureza. Todo el proceso es un tipo de deposición física de vapor (PVD).

El principio central de la evaporación de película delgada es sencillo: transformar de forma controlada un material sólido o líquido en un gas dentro de un vacío y luego volver a condensarlo como una película sólida prístina sobre un objetivo. Las principales diferencias en la técnica se reducen simplemente a cómo se calienta el material.

Los principios fundamentales de la evaporación

Para comprender verdaderamente el proceso, primero debe comprender el entorno y la física que lo hacen posible. El método es más que simplemente hervir un material; es una transición de fase altamente controlada.

El papel crítico del vacío

El proceso ocurre en un ambiente de alto vacío. Este no es un detalle opcional, es fundamental para el éxito.

Un vacío minimiza el número de moléculas de gas ambiental en la cámara. Esto asegura que los átomos evaporados viajen directamente al sustrato con pocas o ninguna colisión, un concepto conocido como aumento del camino libre medio. Esto previene la contaminación y las reacciones químicas no deseadas, lo que resulta en una película final mucho más pura.

Lograr la vaporización

Todos los materiales tienen una presión de vapor, que es la presión ejercida por su fase gaseosa. Al aplicar energía en forma de calor, aumentamos esta presión de vapor.

Cuando la presión de vapor del material supera la presión de la cámara de vacío circundante, los átomos obtienen suficiente energía para escapar de la fuente y viajar a través de la cámara.

Deposición en línea de visión

Una vez vaporizados, los átomos viajan en línea recta desde la fuente hasta el sustrato. Esta característica de línea de visión significa que el proceso es altamente direccional.

El sustrato se coloca estratégicamente sobre la fuente para interceptar este flujo de vapor. Por esta razón, el recubrimiento uniforme en formas tridimensionales complejas puede ser un desafío sin la rotación o el movimiento del sustrato.

Técnicas de evaporación principales

Aunque el principio sigue siendo el mismo, el método utilizado para suministrar calor al material fuente define las dos técnicas principales.

Evaporación térmica (calentamiento resistivo)

Este es el método conceptualmente más simple. El material fuente, a menudo en forma de gránulos o polvo, se coloca en un pequeño recipiente llamado "barco" o "cesta".

Este barco suele estar hecho de un metal refractario como el tungsteno o el molibdeno. Se pasa una alta corriente eléctrica a través del barco, lo que hace que se caliente debido a su propia resistencia eléctrica. Este calor se transfiere luego al material fuente, lo que hace que se derrita y evapore.

Evaporación por haz de electrones (E-Beam)

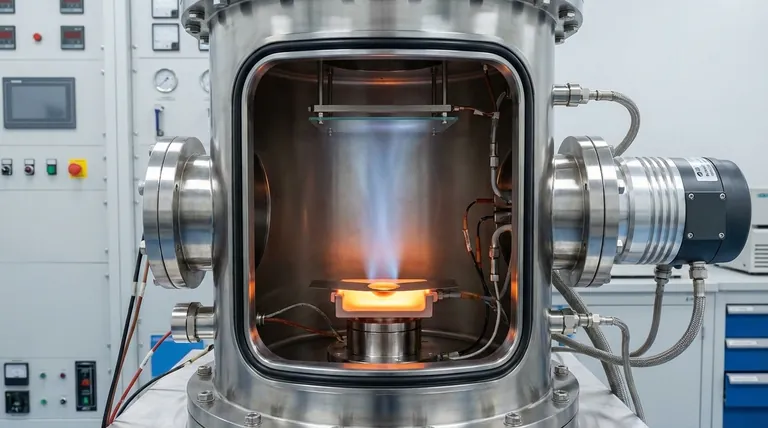

En esta técnica más avanzada, el material fuente se mantiene en un crisol o crisol de cobre refrigerado por agua. Se genera un haz de electrones de alta energía y se guía magnéticamente para golpear la superficie del material fuente.

La energía intensa y enfocada del haz de electrones calienta un punto muy pequeño del material a una temperatura extremadamente alta, causando una evaporación localizada. Debido a que el crisol está refrigerado por agua, solo el material fuente se calienta, no el recipiente.

Comprender las ventajas y desventajas

La elección entre la evaporación térmica y la de haz de electrones depende completamente de los requisitos de su material, las necesidades de pureza y el presupuesto.

Pureza y contaminación

La evaporación por haz de electrones generalmente produce películas de mayor pureza. Dado que el haz de electrones solo calienta el material fuente, la contaminación del recipiente (crisol) es insignificante.

La evaporación térmica conlleva un mayor riesgo de contaminación. El barco calentado a veces puede reaccionar o desgasificarse, introduciendo impurezas del propio material del barco en el flujo de vapor y en la película final.

Compatibilidad de materiales

La evaporación térmica es adecuada para materiales con puntos de fusión relativamente bajos, como oro, aluminio o plata. Calentar materiales con puntos de fusión muy altos puede destruir el barco.

La evaporación por haz de electrones es la opción superior para materiales de alto punto de fusión (refractarios) y cerámicas. La energía enfocada del haz de electrones puede vaporizar casi cualquier material sin dañar el sistema.

Control de procesos y costos

Los sistemas de evaporación térmica son más simples, menos costosos de construir y más fáciles de operar. Sin embargo, controlar la tasa de evaporación con precisión puede ser difícil.

La evaporación por haz de electrones proporciona un control mucho más preciso sobre la tasa de deposición y el espesor de la película. Esta precisión conlleva un mayor costo del equipo y una mayor complejidad del sistema.

Tomar la decisión correcta para su objetivo

Las necesidades específicas de su aplicación dictarán la técnica de evaporación ideal.

- Si su enfoque principal es la rentabilidad para recubrimientos metálicos simples: La evaporación térmica ofrece una solución sencilla y económica.

- Si su enfoque principal es la alta pureza para óptica o electrónica avanzada: La evaporación por haz de electrones es la opción necesaria para evitar la contaminación.

- Si su enfoque principal es depositar materiales refractarios como titanio u óxidos: La evaporación por haz de electrones es el único método viable debido a su capacidad de calentamiento de alta energía.

- Si su enfoque principal es un control preciso y repetible sobre el espesor de la película a escala nanométrica: El monitoreo y control avanzados de un sistema de haz de electrones son esenciales.

En última instancia, comprender estos métodos le permite seleccionar la herramienta adecuada para transformar de manera confiable una materia prima en una película delgada de alto rendimiento.

Tabla resumen:

| Característica | Evaporación térmica | Evaporación por haz de electrones |

|---|---|---|

| Método de calentamiento | Calentamiento resistivo de un barco de metal | Haz de electrones enfocado en el material fuente |

| Ideal para | Metales de bajo punto de fusión (ej., Au, Al) | Películas de alta pureza y materiales refractarios (ej., Ti, óxidos) |

| Pureza | Moderada (riesgo de contaminación del barco) | Alta (contaminación mínima) |

| Costo y complejidad | Menor costo, operación más simple | Mayor costo, sistema más complejo |

| Control | Menos control preciso de la tasa de evaporación | Control altamente preciso de la tasa y el espesor |

¿Listo para lograr películas delgadas superiores para su aplicación?

Ya sea que necesite una evaporación térmica rentable para recubrimientos simples o una evaporación por haz de electrones de alta pureza para I+D y producción avanzadas, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de deposición de película delgada de su laboratorio.

Contacte a KINTEK hoy para discutir su proyecto y descubrir cómo nuestro equipo de laboratorio confiable puede ayudarlo a depositar películas delgadas consistentes y de alto rendimiento.

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cómo se realiza la deposición física de vapor mediante un evaporador de haz de electrones? Una guía para películas delgadas de alta pureza

- ¿Por qué necesitamos vacío para la deposición de películas delgadas? Para garantizar la pureza, la adhesión y el control del proceso

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son las fuentes de evaporación térmica? Una guía para el calentamiento resistivo vs. por haz de electrones

- ¿Cuál es el método de deposición por evaporación? Una guía para crear películas ultrafinas

- ¿Por qué se selecciona una barca de alúmina para precursores de catalizador? Garantizar la pureza de la muestra a 1000 °C

- ¿Cuáles son las desventajas de la deposición de vapor térmico? Limitaciones clave para un recubrimiento uniforme

- ¿Qué es el método de evaporación térmica de película delgada? Una guía para el recubrimiento PVD