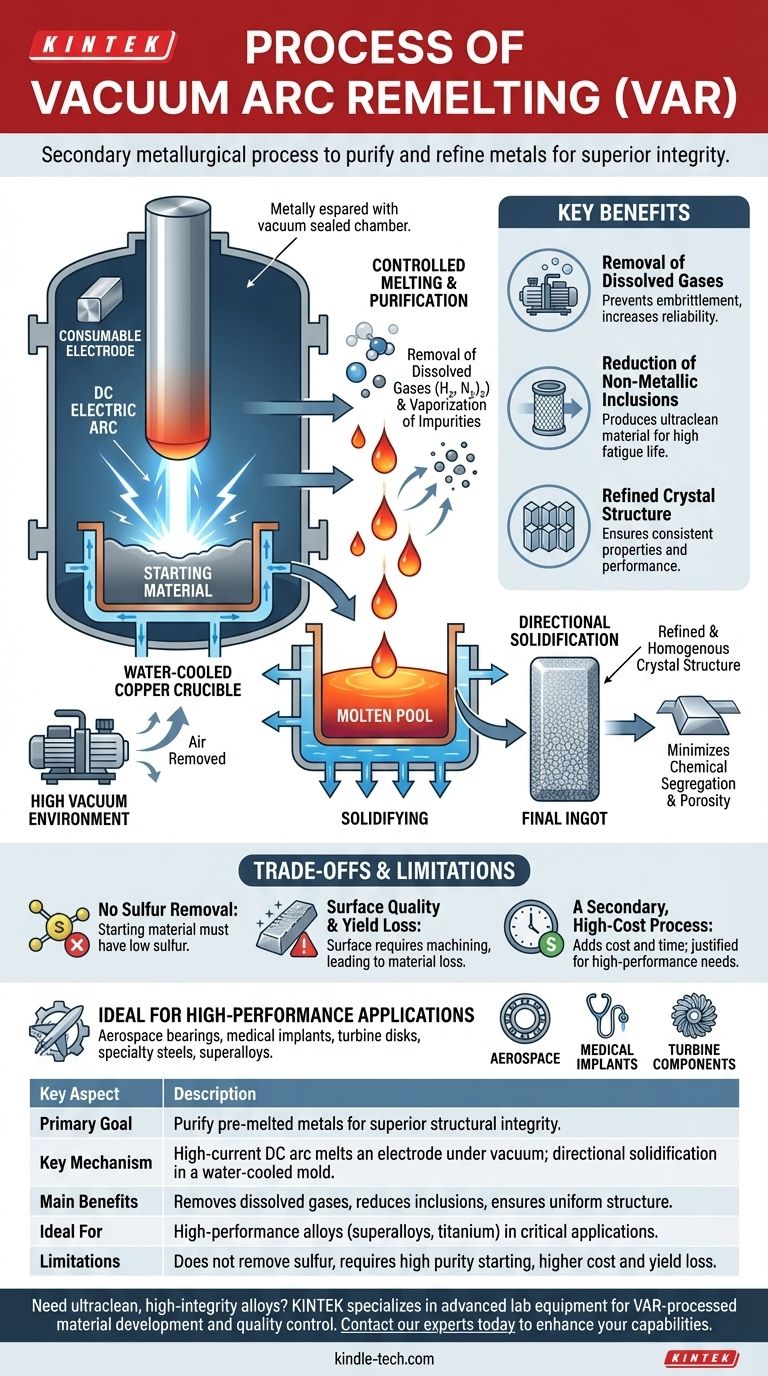

En esencia, el Remelado por Arco de Vacío (VAR) es un proceso metalúrgico secundario diseñado para purificar y refinar metales y aleaciones que ya han sido fundidos una vez. Funciona utilizando un arco eléctrico de CC de alta corriente para fundir progresivamente un electrodo cilíndrico sólido del material bajo un alto vacío. El metal fundido gotea y se vuelve a solidificar en un molde de cobre refrigerado por agua, produciendo un lingote final con una pureza e integridad estructural enormemente superiores.

El propósito esencial del VAR no es crear un metal, sino perfeccionarlo. Al volver a fundir una aleación en el vacío, el proceso elimina los gases disueltos y vaporiza las impurezas mientras controla la solidificación para crear un producto final excepcionalmente limpio y uniforme.

Cómo funciona el proceso VAR: un desglose paso a paso

El proceso VAR es una secuencia altamente controlada diseñada para mejorar sistemáticamente la calidad de una aleación preexistente. Es un proceso por lotes, que refina un electrodo a la vez.

El electrodo consumible

El proceso comienza con un "electrodo consumible", que es un cilindro sólido grande de la aleación que necesita refinación. Este electrodo a menudo se produce mediante un proceso de fusión primaria como la fusión por inducción al vacío (VIM).

Inicio del arco eléctrico

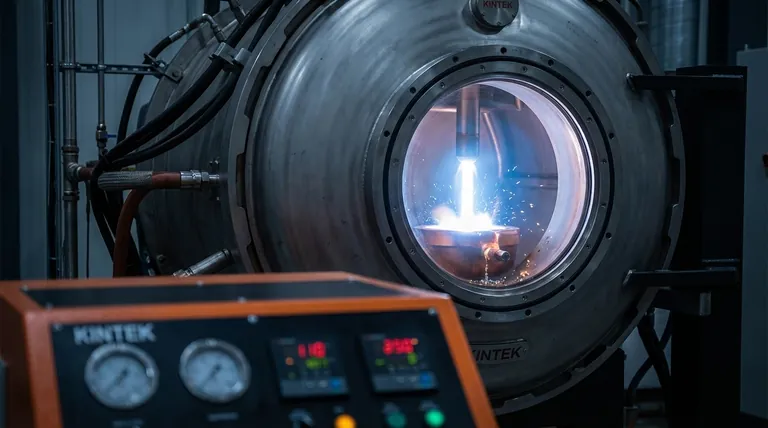

El electrodo se suspende dentro de un crisol de cobre refrigerado por agua y sellado al vacío. Se posiciona justo por encima de una pequeña cantidad de material de partida en el fondo del crisol, actuando como terminal negativo (cátodo). Luego se inicia un potente arco de CC entre la punta del electrodo y el material base (ánodo).

Fusión y purificación controladas

El calor intenso del arco, que alcanza casi los 5000 Kelvin, funde la punta del electrodo. A medida que el metal se licúa y forma gotas, queda expuesto al ambiente de vacío.

Esta exposición es crítica. El vacío extrae gases disueltos como el hidrógeno y el nitrógeno, y otros elementos con alta presión de vapor se vaporizan y eliminan. Este es el paso de purificación principal.

Solidificación direccional

Las gotas fundidas caen del electrodo a la pequeña piscina de metal líquido en el fondo del crisol. Debido a que el crisol se enfría activamente con agua, el metal comienza a solidificarse inmediatamente al entrar en contacto con las paredes y la base enfriadas.

A medida que el electrodo se consume continuamente, el lingote crece de abajo hacia arriba. Esta solidificación progresiva y controlada minimiza la segregación química y la porosidad, lo que resulta en un lingote denso y altamente uniforme.

El objetivo principal: lograr la máxima pureza y estructura

El VAR se especifica cuando los requisitos de rendimiento de un material exigen el más alto nivel posible de limpieza e integridad estructural. El proceso está diseñado para lograr varios resultados clave.

Eliminación de gases disueltos

Los gases como el hidrógeno pueden causar fragilización, un modo de falla catastrófico en componentes sometidos a alto estrés. El ambiente de vacío es excepcionalmente efectivo para reducir estos gases disueltos a niveles extremadamente bajos.

Reducción de inclusiones no metálicas

El proceso de remelado permite que las inclusiones no metálicas, como los óxidos, floten hasta la parte superior de la piscina fundida donde pueden contenerse. Esto produce un material "ultralimpio", lo cual es fundamental para los componentes sometidos a alta fatiga, como rodamientos de bolas o discos de turbina.

Estructura cristalina refinada y homogénea

La solidificación direccional controlada inherente al proceso VAR evita que los diferentes elementos de aleación se separen (segregación). Esto da como resultado un lingote final con una composición química constante y una estructura de grano fina y uniforme, lo que se traduce directamente en propiedades mecánicas predecibles y fiables.

Comprensión de las compensaciones y limitaciones

Si bien el VAR produce material de calidad excepcionalmente alta, no es una solución universal. Tiene limitaciones específicas que es importante comprender.

Sin eliminación de azufre

El proceso VAR no proporciona un mecanismo para eliminar el azufre. Por lo tanto, el electrodo consumible de partida ya debe tener un contenido de azufre muy bajo. Esto impone una restricción significativa en la selección y el procesamiento inicial del material.

Calidad de la superficie y pérdida de rendimiento

Durante el proceso, algo de metal fundido puede salpicar contra la pared fría del molde, creando una superficie de lingote rugosa y a veces porosa. Esta capa superficial a menudo tiene una mayor concentración de ciertas impurezas y debe mecanizarse, o "pelarse", antes de un procesamiento posterior, lo que resulta en una pérdida del rendimiento del material.

Un proceso secundario de alto costo

VAR es un paso de refinación secundario, no un método de fusión primario. Añade un costo y tiempo significativos al ciclo de fabricación. Su uso solo se justifica para aplicaciones de alto rendimiento donde los beneficios de la pureza extrema superan el gasto adicional. Se utiliza para materiales como aceros VAR especiales, superaleaciones, titanio y circonio.

Tomar la decisión correcta para su objetivo

Especificar un material procesado con VAR es una decisión impulsada enteramente por las demandas de rendimiento del componente final.

- Si su enfoque principal es la vida útil a la fatiga extrema y la fiabilidad (por ejemplo, rodamientos aeroespaciales, implantes médicos): VAR es la opción definitiva para producir el material ultralimpio necesario para prevenir fallas iniciadas por inclusiones.

- Si su enfoque principal es la homogeneidad del material y las propiedades predecibles (por ejemplo, aceros para herramientas de alto rendimiento, componentes de turbina de superaleación): La solidificación controlada de VAR garantiza una estructura uniforme libre de segregación, lo cual es esencial para un rendimiento constante bajo condiciones extremas.

- Si su enfoque principal es la rentabilidad para aplicaciones estructurales estándar: VAR es un paso innecesario y costoso; los aceros convencionales fundidos al aire o desgasificados al vacío serán suficientes.

En última instancia, elegir VAR es una inversión para lograr el más alto nivel posible de integridad del material para las aplicaciones más exigentes.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Purificar y refinar metales prefundidos para una integridad estructural superior. |

| Mecanismo clave | El arco de CC de alta corriente funde un electrodo al vacío; el metal fundido se solidifica direccionalmente en un molde refrigerado por agua. |

| Beneficios principales | Elimina gases disueltos (H₂, N₂), reduce inclusiones no metálicas y asegura una estructura de grano uniforme. |

| Ideal para | Aleaciones de alto rendimiento (p. ej., superaleaciones, titanio) utilizadas en aeroespacial, implantes médicos y componentes de turbinas. |

| Limitaciones | No elimina el azufre; requiere un electrodo de partida de alta pureza; mayor costo y pérdida de rendimiento debido al mecanizado de la superficie. |

¿Necesita aleaciones ultralimpias y de alta integridad para sus aplicaciones críticas? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles que respaldan el desarrollo y el control de calidad de los materiales procesados con VAR. Ya sea que esté refinando superaleaciones para la industria aeroespacial o asegurando la pureza de los implantes médicos, nuestras soluciones le ayudan a alcanzar los más altos estándares de rendimiento del material. Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué método de transferencia de calor ocurre en el vacío? Desbloqueando el poder de la radiación térmica

- ¿Cuál es la importancia de las fugas en un sistema de vacío? Evitar la contaminación y el fallo del proceso

- ¿Cómo funciona la pirólisis de plásticos? Desbloquee el valor de los residuos plásticos

- ¿Cuál es la relación entre la temperatura y la presión en un vacío? Dominando el control térmico para un rendimiento óptimo del vacío

- ¿Qué hace la sinterización con el metal? Transformar el polvo en piezas duraderas y de alto rendimiento

- ¿Qué funciones clave realiza un horno de tratamiento térmico al vacío en el RBBC? Optimice su etapa de desaglomeración de cerámica

- ¿Qué es la dureza al vacío? Desbloquee un rendimiento superior del material con el procesamiento al vacío

- ¿Cuál es la importancia de un horno de secado por aire forzado de alta precisión para el carbón activado? Garantizar la integridad del catalizador