En esencia, la carburación al vacío es un proceso de endurecimiento de caja que utiliza un ambiente de presión subatmosférica para introducir carbono en la superficie del acero. El componente se calienta en un horno de vacío, se introduce un gas hidrocarburo como el propano, y el calor hace que el gas se descomponga, permitiendo que los átomos de carbono se difundan en la superficie del acero. Esto es seguido por una fase de enfriamiento rápido (temple) que fija el carbono en su lugar, creando una capa exterior extremadamente dura y resistente al desgaste.

La ventaja principal de la carburación al vacío no es simplemente endurecer el acero, sino hacerlo con una precisión inigualable. Al eliminar la interferencia atmosférica, el proceso proporciona un control superior sobre la profundidad y uniformidad de la caja, especialmente en piezas complejas, lo que resulta en componentes de mayor calidad con menos defectos.

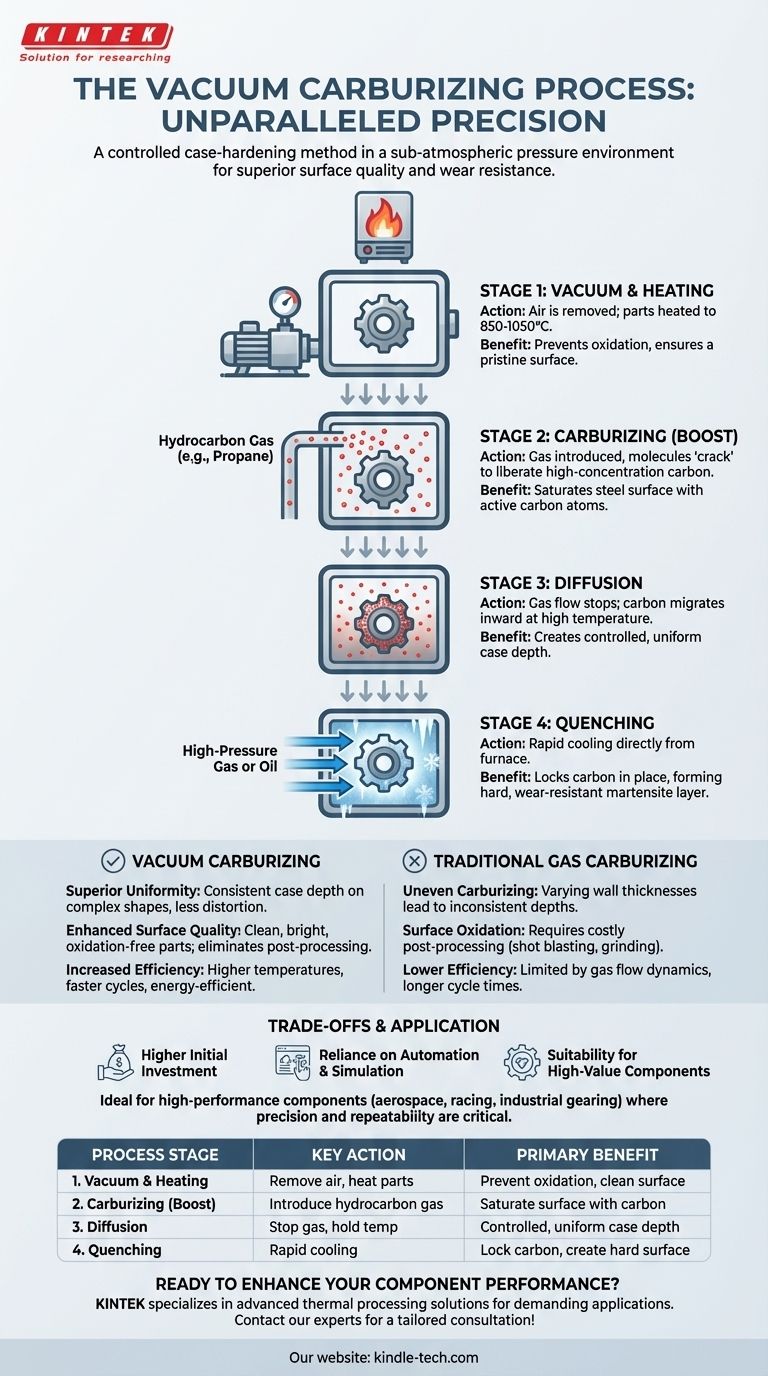

Cómo funciona la carburación al vacío: un análisis paso a paso

El proceso es una secuencia cuidadosamente controlada de distintas etapas térmicas y químicas, cada una con una función crítica. Se entiende mejor como un método de "impulso y difusión" realizado en un entorno impecable.

Etapa 1: El ciclo de vacío y calentamiento

Primero, los componentes de acero se cargan en un horno sellado, y se extrae el aire para crear un vacío.

Este vacío es crítico porque elimina el oxígeno y otros contaminantes atmosféricos. Esto previene la oxidación de la superficie y asegura que la introducción de carbono en la siguiente etapa sea pura y sin inhibiciones. Las piezas se calientan luego a una temperatura de carburación específica, típicamente entre 850°C y 1050°C.

Etapa 2: El ciclo de carburación (impulso)

Una vez a la temperatura, se introduce una cantidad precisa de un gas hidrocarburo, más comúnmente propano (C3H8), en el horno.

El alto calor hace que estas moléculas de gas se descompongan, o "craqueen", liberando una alta concentración de átomos de carbono activos directamente sobre la superficie del acero. Esta es la fase de "impulso", donde la superficie se satura rápidamente con carbono.

Etapa 3: El ciclo de difusión

Después de un tiempo predeterminado, se detiene el flujo de gas hidrocarburo. Las piezas se mantienen a alta temperatura en el vacío.

Durante esta fase de "difusión", no se añade carbono nuevo. En su lugar, la alta concentración de carbono en la superficie migra naturalmente más profundamente en el material, creando la profundidad de caja deseada. La alternancia entre ciclos de impulso y difusión permite un control extremadamente preciso sobre el perfil de carbono final.

Etapa 4: Temple para dureza

El proceso de carburación en sí solo añade carbono; no endurece la pieza. La dureza final se logra mediante el temple.

Directamente desde el horno, el componente se enfría rápidamente, típicamente usando gas a alta presión (como nitrógeno) o transfiriéndolo a un baño de aceite. Este enfriamiento rápido fija los átomos de carbono en la estructura cristalina del acero, transformando la superficie en una capa dura y resistente al desgaste conocida como martensita.

¿Por qué elegir la carburación al vacío sobre la carburación tradicional con gas?

Si bien la carburación tradicional con gas basada en atmósfera es efectiva, la carburación al vacío ofrece ventajas metalúrgicas y operativas distintas para aplicaciones exigentes.

Uniformidad y precisión superiores

El beneficio principal es la eliminación de la carburación desigual en piezas con formas complejas o espesores variables.

En la carburación tradicional con gas, los diferentes espesores de pared pueden llevar a profundidades de caja inconsistentes. La carburación al vacío calienta la pieza de manera uniforme, y la disponibilidad de carbono no está limitada por la dinámica del flujo de gas, asegurando una capa carburada consistente en todas las superficies.

Por ejemplo, un gran engranaje cónico procesado mediante carburación al vacío puede lograr una profundidad de caja uniforme en la mitad del tiempo que tomaría con la carburación con gas, con una distorsión significativamente menor.

Calidad de superficie mejorada

Las piezas que se someten a carburación al vacío salen del horno con un brillo metálico limpio y brillante.

Debido a que el proceso ocurre en ausencia de oxígeno, no hay oxidación superficial ni "cascarilla" que eliminar. Esto a menudo elimina la necesidad de costosos y lentos pasos de post-procesamiento como el granallado o el rectificado.

Mayor eficiencia y velocidad de proceso

Los hornos de vacío a menudo pueden operar a temperaturas más altas que los hornos de atmósfera tradicionales.

Esto, combinado con una transferencia de carbono más eficiente, puede reducir significativamente los tiempos de ciclo totales. Además, los hornos solo consumen energía significativa durante los ciclos de calentamiento y procesamiento, lo que los hace más eficientes energéticamente.

Comprendiendo las compensaciones

A pesar de sus beneficios, la carburación al vacío no es una solución universal. Implica consideraciones específicas que la hacen ideal para algunas aplicaciones, pero menos adecuada para otras.

Mayor inversión inicial

La tecnología de hornos de vacío es inherentemente más compleja y costosa que las configuraciones de hornos de atmósfera tradicionales. La inversión de capital inicial para el equipo es un factor significativo.

Dependencia de la automatización y la simulación

El proceso depende en gran medida del control informático preciso para gestionar los niveles de vacío, el flujo de gas y los ciclos de temperatura. Lograr resultados óptimos requiere un modelado y simulación de procesos sofisticados, lo que exige un mayor nivel de experiencia técnica para operar.

Idoneidad para componentes de alto valor

La precisión, repetibilidad y calidad superior que ofrece la carburación al vacío proporcionan el mayor retorno de la inversión cuando se aplica a componentes de alto rendimiento y alto valor donde el fallo no es una opción. Es la opción preferida para aplicaciones críticas en la industria aeroespacial, carreras de alto rendimiento y engranajes industriales especializados.

Tomando la decisión correcta para su aplicación

La selección del método de carburación adecuado depende completamente de los requisitos de rendimiento de su componente, la complejidad geométrica y el valor de producción.

- Si su enfoque principal son componentes de alto rendimiento con geometrías complejas: La carburación al vacío es la opción superior para lograr una caja uniforme y altamente controlada en piezas como engranajes, inyectores y rodamientos.

- Si su enfoque principal es minimizar el post-procesamiento y la distorsión: La superficie limpia y libre de oxidación y el calentamiento uniforme del proceso de vacío reducirán o eliminarán las operaciones posteriores de mecanizado y enderezado.

- Si su enfoque principal es la velocidad del proceso y la repetibilidad para piezas críticas: La naturaleza automatizada y controlada por computadora de los sistemas de vacío modernos ofrece ciclos más rápidos y una consistencia inigualable de lote a lote.

En última instancia, elegir la carburación al vacío es una inversión en ingeniería de precisión para lograr propiedades metalúrgicas que simplemente no son posibles con los métodos convencionales.

Tabla resumen:

| Etapa del proceso | Acción clave | Beneficio principal |

|---|---|---|

| 1. Vacío y Calentamiento | Se elimina el aire; las piezas se calientan a 850-1050°C. | Previene la oxidación; asegura una superficie limpia. |

| 2. Carburación (Impulso) | Se introduce gas hidrocarburo (p. ej., propano). | Satura la superficie del acero con átomos de carbono activos. |

| 3. Difusión | Se detiene el flujo de gas; las piezas se mantienen a temperatura. | El carbono migra hacia adentro para una profundidad de caja controlada y uniforme. |

| 4. Temple | Las piezas se enfrían rápidamente con gas o aceite. | Fija el carbono en su lugar, creando una superficie dura y resistente al desgaste. |

¿Listo para mejorar el rendimiento de sus componentes con carburación de precisión al vacío?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y soluciones de procesamiento térmico para aplicaciones exigentes. Nuestra experiencia garantiza que logre profundidades de caja uniformes, una calidad de superficie superior y una distorsión mínima para sus componentes más críticos.

Permítanos discutir cómo nuestras soluciones pueden aportar precisión y fiabilidad a su laboratorio o línea de producción. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte