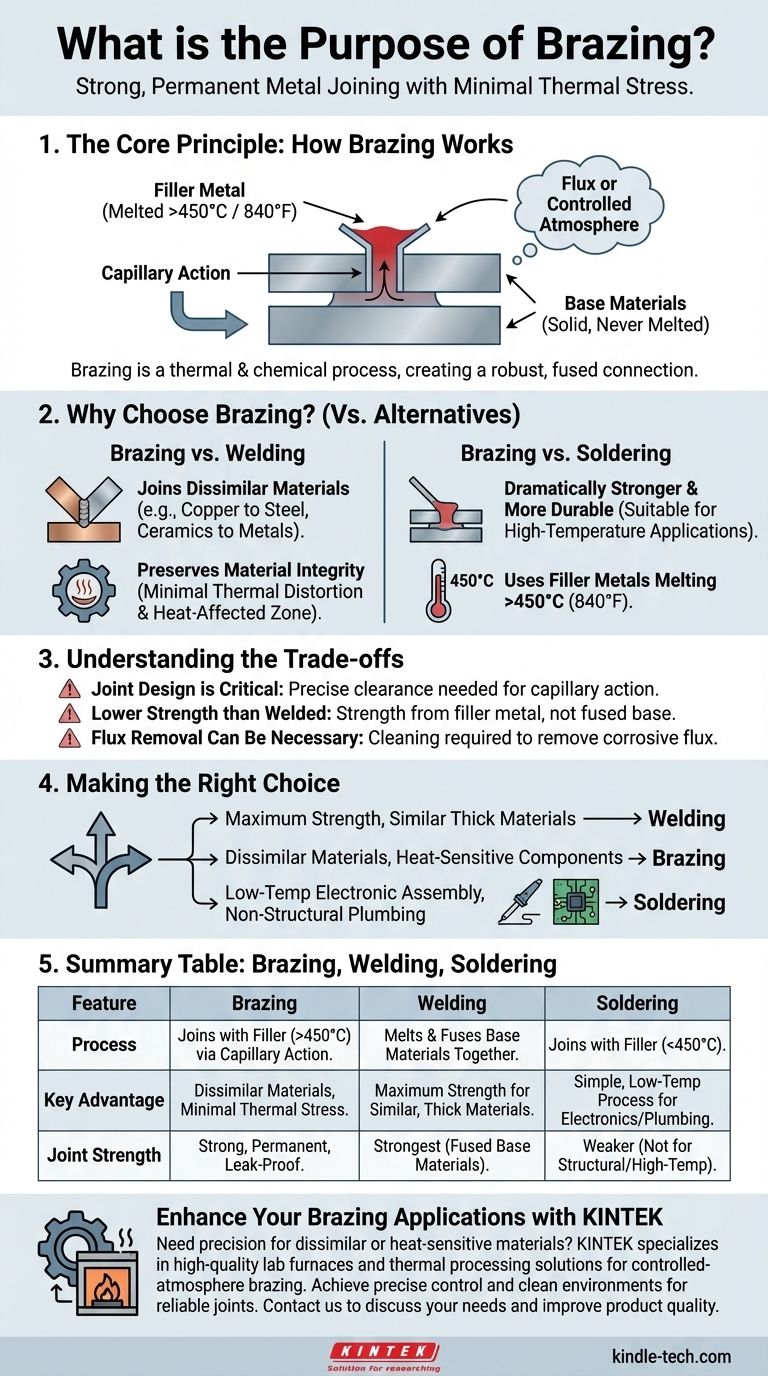

En esencia, la soldadura fuerte es un proceso de unión de metales en el que dos o más elementos metálicos se unen fundiendo y haciendo fluir un metal de aportación en la unión. El metal de aportación tiene un punto de fusión más bajo que el metal adyacente y, lo que es crucial, los materiales base nunca se funden. Este proceso crea una unión fuerte, permanente y a menudo estanca entre las piezas.

Aunque a menudo se compara con la soldadura o la soldadura blanda, el verdadero propósito de la soldadura fuerte es crear uniones de alta resistencia con un mínimo estrés térmico. Esta característica única la convierte en la solución ideal para unir materiales delicados o diferentes que no pueden soldarse.

El Principio Fundamental: Cómo Funciona la Soldadura Fuerte

La soldadura fuerte se basa en un principio metalúrgico simple pero potente. Es más que simplemente "pegar" metales; es un proceso térmico y químico que crea una conexión robusta y fusionada.

El Papel del Metal de Aportación

El proceso utiliza un metal de aportación (a menudo llamado aleación de soldadura fuerte) que se selecciona para tener un punto de fusión superior a 450 °C (840 °F) pero inferior al punto de fusión de las piezas que se van a unir. Cuando se calienta, este metal de aportación se vuelve líquido mientras los materiales base permanecen sólidos.

El Poder de la Acción Capilar

Una vez fundido, el metal de aportación es atraído hacia el espacio ajustado entre los materiales base a través de un fenómeno llamado acción capilar. Esta es la misma fuerza que atrae el agua hacia un tubo estrecho. Para que esto funcione eficazmente, la unión debe diseñarse con una holgura específica y pequeña.

La Importancia del Fundente o la Atmósfera

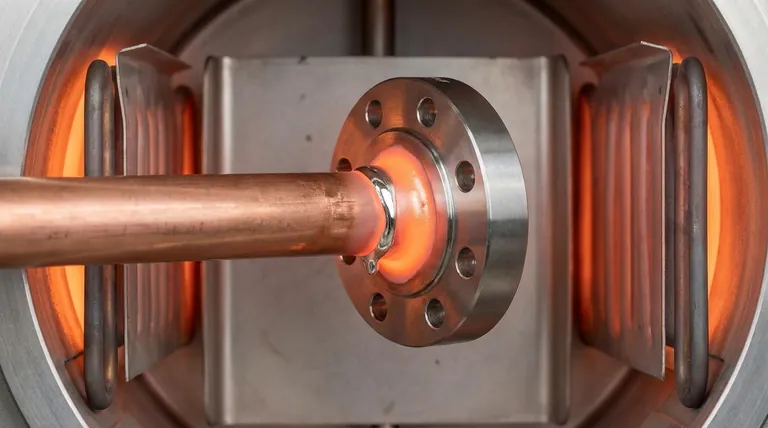

Las superficies de los metales deben estar limpias y libres de óxidos para que el metal de aportación se adhiera correctamente. Un fundente es un compuesto químico que se aplica a la unión antes del calentamiento para limpiar las superficies y evitar la formación de nueva oxidación. En entornos industriales, esto también se puede lograr soldando en un horno de atmósfera controlada.

¿Por Qué Elegir la Soldadura Fuerte en Lugar de Otros Métodos?

Comprender el propósito de la soldadura fuerte requiere compararla con sus alternativas. La decisión de soldar fuerte es casi siempre una elección de ingeniería deliberada basada en las propiedades del material y los requisitos de la aplicación.

Soldadura Fuerte vs. Soldadura: Unión de Materiales Diferentes

La soldadura funciona fundiendo los materiales base, lo que significa que deben tener puntos de fusión y metalurgia compatibles. La mayor ventaja de la soldadura fuerte es su capacidad para unir materiales diferentes, como cobre con acero, o incluso no metales como cerámicas con metales.

Soldadura Fuerte vs. Soldadura: Preservación de la Integridad del Material

El alto calor de la soldadura crea una gran "zona afectada por el calor" que puede distorsionar, deformar y cambiar fundamentalmente las propiedades de los materiales base. La soldadura fuerte utiliza significativamente menos calor, lo que minimiza la distorsión térmica y protege las propiedades metalúrgicas de los componentes principales.

Soldadura Fuerte vs. Soldadura Blanda: Una Cuestión de Resistencia y Temperatura

La soldadura blanda es un proceso similar, pero utiliza metales de aportación que se funden por debajo de 450 °C (840 °F). Aunque es más fácil de realizar, las uniones soldadas blandas son mucho más débiles y no se pueden utilizar en aplicaciones de alta temperatura. Las uniones soldadas fuertes son dramáticamente más resistentes y duraderas.

Comprendiendo las Ventajas y Desventajas

Ningún proceso es perfecto. Ser un asesor de confianza significa reconocer las limitaciones de la soldadura fuerte para que pueda tomar una decisión informada.

El Diseño de la Unión es Crítico

La soldadura fuerte depende en gran medida de un diseño de unión adecuado. La holgura entre las piezas debe ser ajustada y consistente para permitir la acción capilar. Si el espacio es demasiado grande o demasiado pequeño, la unión fallará.

Menor Resistencia que una Unión Soldada Correctamente

Para metales idénticos, una soldadura correctamente ejecutada que fusione los materiales base casi siempre será más fuerte que una unión soldada fuerte. La resistencia de la soldadura fuerte proviene del metal de aportación, mientras que la resistencia de una soldadura proviene del material principal recristalizado.

Puede Ser Necesaria la Eliminación del Fundente

Si se utiliza un fundente químico, a menudo es corrosivo y debe limpiarse completamente de la unión después de la soldadura fuerte. Este paso adicional puede añadir tiempo y complejidad al proceso de fabricación.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de unión correcto es una decisión crítica que afecta el costo, el rendimiento y la fiabilidad. Utilice estas pautas para orientar su elección.

- Si su objetivo principal es la máxima resistencia al unir materiales gruesos similares: La soldadura es generalmente el proceso superior y más directo.

- Si su objetivo principal es unir materiales diferentes (por ejemplo, cobre con acero) o componentes sensibles al calor: La soldadura fuerte proporciona la resistencia necesaria al tiempo que protege la integridad de los materiales base.

- Si su objetivo principal es el ensamblaje electrónico a baja temperatura o la fontanería no estructural: La soldadura blanda ofrece una solución suficiente, de menor costo y más simple.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar el proceso de unión que garantiza la integridad y el rendimiento de su producto final.

Tabla Resumen:

| Característica | Soldadura Fuerte | Soldadura | Soldadura Blanda |

|---|---|---|---|

| Proceso | Une metales con un metal de aportación (se funde por encima de 450 °C/840 °F) mediante acción capilar. | Funde y fusiona los materiales base. | Une metales con un metal de aportación (se funde por debajo de 450 °C/840 °F). |

| Ventaja Clave | Ideal para materiales diferentes; mínima tensión/distorsión térmica. | Máxima resistencia para materiales similares y gruesos. | Proceso simple y de baja temperatura para electrónica/fontanería. |

| Resistencia de la Unión | Fuerte, permanente y a menudo estanca. | La más fuerte, de materiales base fusionados. | Más débil, no para aplicaciones estructurales o de alta temperatura. |

¿Necesita unir materiales diferentes o sensibles al calor con precisión?

La soldadura fuerte es un proceso térmico sofisticado que requiere el equipo y la experiencia adecuados para garantizar la integridad y el rendimiento de la unión. KINTEK se especializa en hornos de laboratorio de alta calidad y soluciones de procesamiento térmico, incluidos modelos perfectamente adecuados para la soldadura fuerte en atmósfera controlada.

Nuestro equipo le ayuda a lograr el control preciso de la temperatura y los entornos limpios necesarios para uniones soldadas fuertes y fiables. Deje que nuestros expertos le ayuden a seleccionar el horno ideal para sus materiales y objetivos de producción específicos.

Contacte con KINTEL hoy mismo para hablar sobre cómo nuestras soluciones de procesamiento térmico pueden mejorar sus aplicaciones de soldadura fuerte y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura