El propósito fundamental de crear una película delgada es impartir propiedades completamente nuevas a la superficie de un material sin alterar las características masivas del material en sí. Esta técnica nos permite añadir funcionalidades específicas —como conductividad eléctrica, reflectividad óptica o resistencia a la corrosión— a un sustrato estándar como vidrio, silicio o metal. Un espejo común, por ejemplo, es simplemente una lámina de vidrio con una fina película metálica en la parte posterior para hacerlo reflectante.

En esencia, la tecnología de película delgada se trata de ingeniería de superficies. Nos permite tomar un material ordinario y económico y dotar a su superficie de capacidades extraordinarias y de alto rendimiento adaptadas a una función específica.

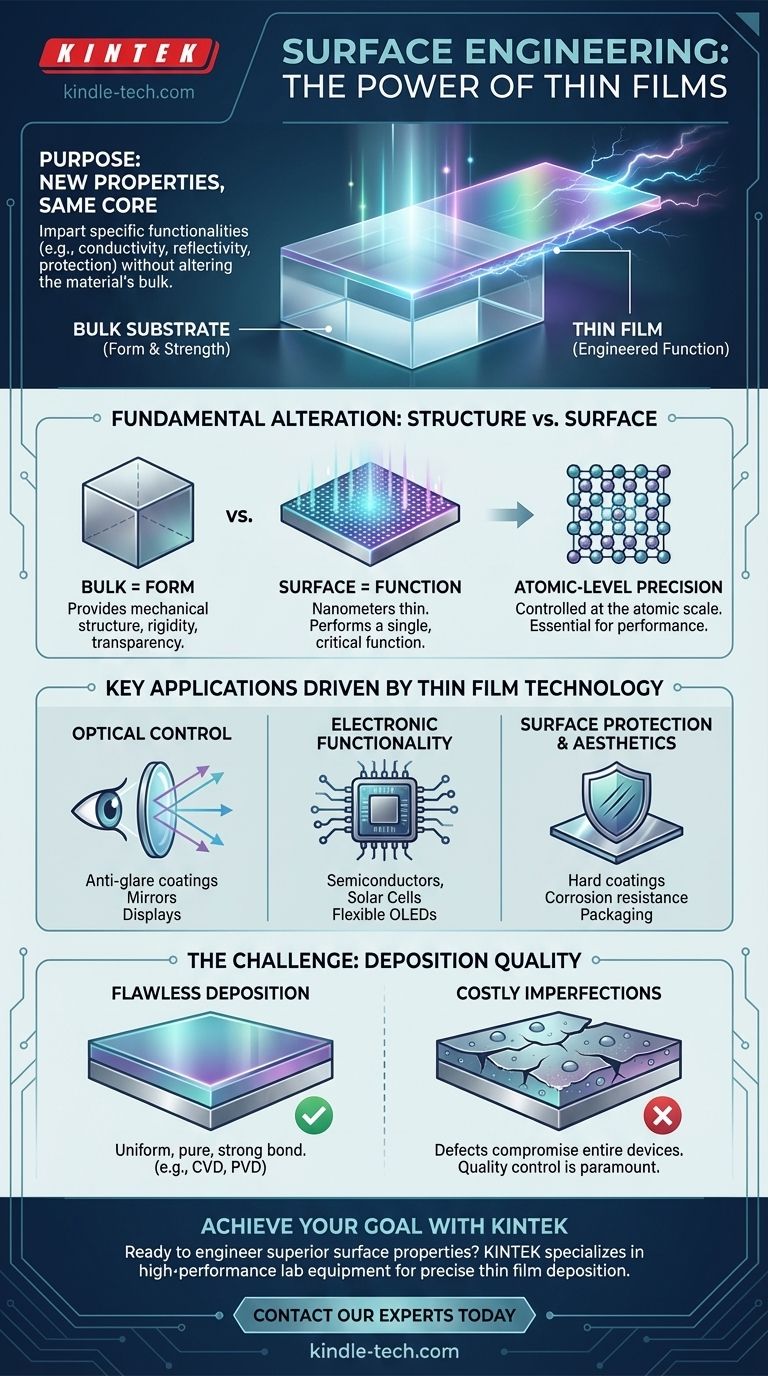

Cómo las películas delgadas alteran fundamentalmente un material

El poder de esta tecnología radica en separar el papel estructural de un material de su función superficial. El material base proporciona la forma y la resistencia, mientras que la capa increíblemente delgada aplicada a él proporciona una propiedad altamente especializada e ingenierizada.

De las propiedades masivas a la funcionalidad de la superficie

Un sustrato, como una oblea de silicio o un trozo de vidrio arquitectónico, proporciona la estructura física necesaria. Se elige por su resistencia mecánica, rigidez o transparencia.

La película delgada, a menudo de solo nanómetros a micrómetros de espesor, se deposita luego sobre este sustrato. Esta capa está diseñada para realizar una única función crítica, como conducir electricidad, filtrar la luz o resistir arañazos.

La importancia de la precisión a nivel atómico

En muchas aplicaciones modernas, especialmente en semiconductores, la precisión de estas películas es primordial. A medida que los componentes electrónicos como los chips de computadora continúan reduciéndose, la calidad de sus películas delgadas constituyentes se convierte en el factor principal que limita el rendimiento.

La deposición de estas capas debe controlarse a escala atómica o molecular. Incluso unos pocos átomos mal colocados o una ligera impureza en la película pueden crear un defecto que comprometa la función de todo el dispositivo.

Aplicaciones clave impulsadas por la tecnología de películas delgadas

La capacidad de modificar con precisión las superficies permite una amplia gama de tecnologías modernas. Podemos agrupar estas aplicaciones por la función principal que proporciona la película delgada.

Manipulación de la luz con recubrimientos ópticos

Las películas delgadas son esenciales para controlar cómo la luz se refleja, transmite o absorbe. Se puede apilar una sola capa o múltiples capas para crear propiedades ópticas altamente específicas.

Las aplicaciones incluyen recubrimientos antirreflectantes en lentes oftálmicas, superficies espejadas en lámparas, recubrimientos de aislamiento térmico en vidrio arquitectónico y las películas conductoras transparentes utilizadas en pantallas táctiles.

Control de la electricidad en la electrónica moderna

Toda la industria de los semiconductores se basa en la deposición precisa de películas delgadas. Estas películas crean los transistores, conductores y aislantes que forman los circuitos integrados.

Esta categoría también incluye células fotovoltaicas de película delgada para energía solar, los compuestos poliméricos utilizados en pantallas OLED flexibles e incluso los componentes de baterías de película delgada.

Mejora de la durabilidad y la estética

Muchas películas delgadas tienen un propósito protector o decorativo. Crean una barrera duradera entre el material central y el medio ambiente.

Ejemplos incluyen recubrimientos duros y resistentes al desgaste en herramientas de corte, capas delgadas de cromo en accesorios de baño para prevenir la corrosión y añadir brillo, y películas poliméricas protectoras en envases de alimentos para preservar la frescura.

Comprender el desafío principal: la calidad de la deposición

El valor de una película delgada depende completamente de la calidad de su aplicación. El proceso de deposición de la película es tan crítico como el material que se utiliza, ya que las imperfecciones pueden llevar a un fallo total.

El papel crítico de los métodos de deposición

Técnicas como la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) se utilizan para aplicar películas con precisión a nivel atómico.

El objetivo de cualquier método de deposición es crear una película que sea perfectamente uniforme, pura y fuertemente adherida al sustrato. Las condiciones de fabricación deben controlarse meticulosamente para lograr esto.

Por qué las imperfecciones son tan costosas

En un dispositivo complejo como un microchip, que contiene docenas de capas de película delgada, un solo defecto puede arruinar todo el componente.

Una grieta microscópica, un área de mala adhesión o una impureza química pueden interrumpir el flujo eléctrico o alterar las propiedades ópticas, haciendo que el producto final sea inútil. Esto convierte el control de calidad en el desafío central en las aplicaciones de películas delgadas de alto rendimiento.

Tomar la decisión correcta para su objetivo

La aplicación efectiva de la tecnología de película delgada requiere una comprensión clara del resultado deseado. La película y el proceso de deposición ideales están dictados por la propiedad de superficie específica que necesita diseñar.

- Si su enfoque principal es el rendimiento óptico: Su objetivo es un control preciso del espesor de la película y el índice de refracción para manipular la luz, como se ve en las lentes antirreflejos.

- Si su enfoque principal es la funcionalidad electrónica: La pureza y la uniformidad a nivel atómico de la película son primordiales para garantizar un rendimiento fiable en dispositivos como los microchips.

- Si su enfoque principal es la protección de la superficie: La clave es crear una barrera densa y no porosa que se adhiera fuertemente al sustrato para prevenir la corrosión o el desgaste físico.

En última instancia, dominar las propiedades de la superficie a través de películas delgadas es una piedra angular de la ciencia de los materiales moderna y el avance tecnológico.

Tabla resumen:

| Propósito | Función clave | Aplicaciones comunes |

|---|---|---|

| Control óptico | Manipular la reflexión, transmisión o absorción de la luz | Recubrimientos antirreflejos, espejos, pantallas |

| Funcionalidad electrónica | Permitir propiedades de conductividad, aislamiento o semiconductoras | Microchips, células solares, OLED flexibles |

| Protección y estética de la superficie | Mejorar la durabilidad, la resistencia a la corrosión o la apariencia | Recubrimientos duros en herramientas, cromado, películas de embalaje |

¿Listo para diseñar propiedades de superficie superiores para sus materiales?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento y consumibles para la deposición precisa de películas delgadas. Ya sea que esté desarrollando recubrimientos ópticos, componentes electrónicos o capas protectoras, nuestras soluciones garantizan precisión y fiabilidad a nivel atómico.

Permítanos ayudarle a lograr películas delgadas impecables que cumplan con los objetivos específicos de su aplicación. Contacte a nuestros expertos hoy para discutir las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la deposición en el proceso de fabricación? Construya películas delgadas superiores para microchips

- ¿Cuáles son los precursores en MOCVD? Fuentes químicas esenciales para la deposición de películas delgadas

- ¿Cómo contribuye un bloque calefactor de carbono de alta precisión a la formación de estructuras jerárquicas en un reactor AACVD?

- ¿Por qué el equipo de deposición química de vapor (CVD) es especialmente adecuado para construir estructuras jerárquicas superhidrofóbicas?

- ¿Por qué se requiere enfriamiento forzado para el recubrimiento de diamante con chorro de plasma DC? Domina la estabilidad térmica para un crecimiento puro

- ¿Qué es la CVD a presión atmosférica? Una guía para un recubrimiento simple y de alto rendimiento

- ¿Cuál es el precursor en el grafeno CVD? La clave para películas de alta calidad y gran área

- ¿Cuáles son los dos tipos principales de sistemas de deposición de vapor? PVD vs. CVD Explicado