En resumen, el propósito de la inertización es prevenir incendios, explosiones y la degradación del producto. Es un proceso de seguridad y control de calidad que implica reemplazar el aire rico en oxígeno en un espacio confinado con un gas no reactivo, o "inerte", como el nitrógeno. Esto elimina la posibilidad de combustión y otras reacciones oxidativas no deseadas.

En esencia, la inertización es una medida de seguridad proactiva. Opera bajo el principio simple de que al eliminar el oxígeno de un ambiente, se elimina el ingrediente clave necesario para que se inicien incendios o para que los productos sensibles se deterioren.

Cómo la inertización previene el peligro

La inertización no es solo un procedimiento; es la aplicación práctica de la química básica para controlar el riesgo. El proceso se centra en manipular la atmósfera dentro de un recipiente, tubería o paquete.

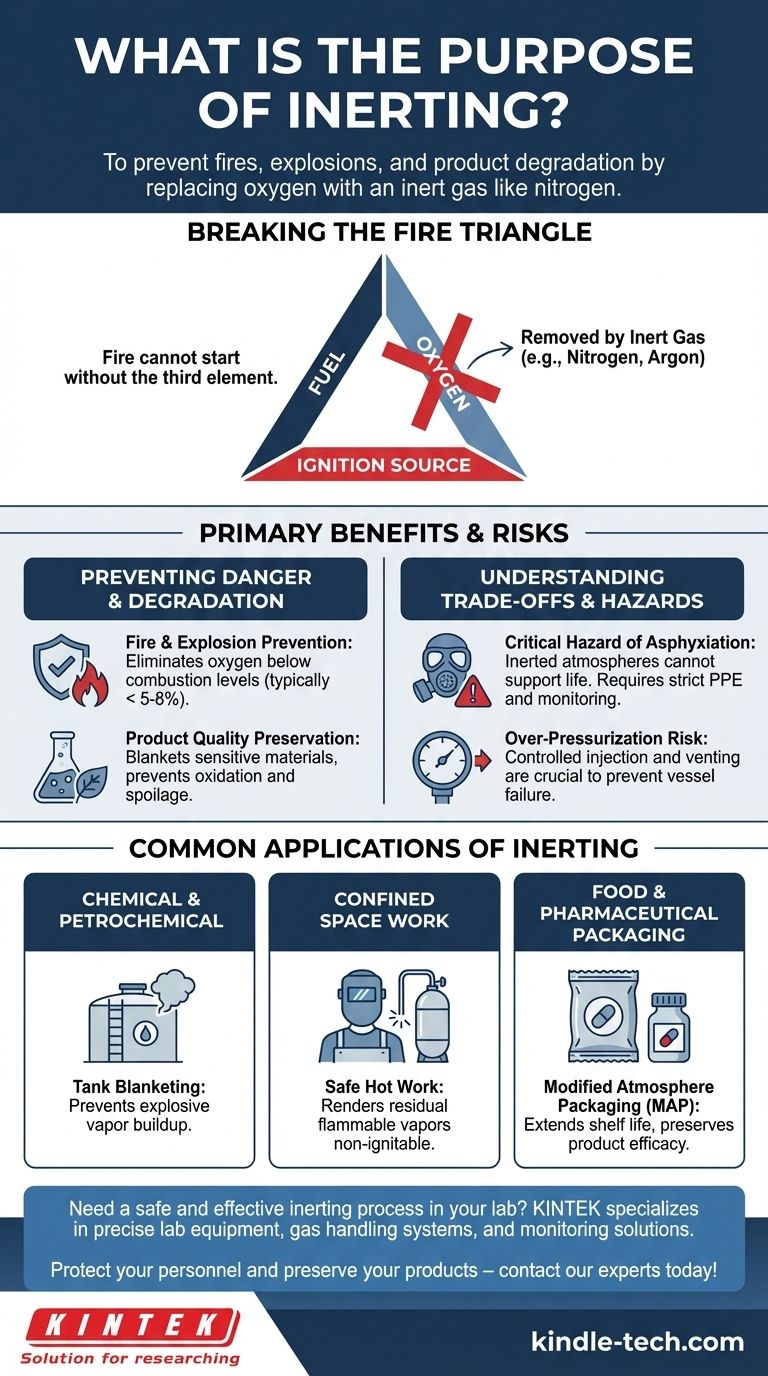

Rompiendo el triángulo del fuego

Para que ocurra un incendio o una explosión, deben estar presentes tres elementos: combustible, una fuente de ignición (calor o una chispa) y oxígeno. Esto a menudo se denomina el "triángulo del fuego".

La inertización funciona eliminando sistemáticamente la pata del oxígeno del triángulo. Al purgar un espacio con un gas como el nitrógeno, la concentración de oxígeno se reduce por debajo del punto que puede mantener la combustión, típicamente menos del 5-8%.

Incluso si hay combustible y una fuente de ignición presentes, no puede iniciarse un incendio porque falta el tercer elemento esencial.

Prevención de la oxidación y la degradación

Más allá de la prevención de incendios, la inertización es fundamental para preservar la calidad del producto. El oxígeno es un elemento altamente reactivo que puede degradar materiales sensibles.

Este proceso, conocido como oxidación, puede arruinar alimentos, comprometer compuestos farmacéuticos o alterar las propiedades de productos químicos especiales. La inertización cubre el producto con una atmósfera no reactiva, extendiendo significativamente su vida útil y asegurando su integridad.

El papel de los gases inertes

El gas utilizado debe ser no reactivo con el producto o proceso. El nitrógeno es la opción más común debido a su relativa abundancia y bajo costo.

Otros gases, como el argón o el dióxido de carbono, también se utilizan en aplicaciones específicas donde sus propiedades únicas son beneficiosas. La clave es que no participen en las reacciones químicas que se intentan prevenir.

Aplicaciones comunes de la inertización

Este principio se aplica en numerosas industrias donde el control atmosférico es crítico.

Procesamiento químico y petroquímico

El almacenamiento de líquidos inflamables o compuestos orgánicos volátiles (COV) en tanques crea un espacio de vapor peligroso por encima del líquido. La inertización de este espacio, una práctica conocida como blanketing de tanques, previene la acumulación de una atmósfera explosiva.

Trabajo en espacios confinados

Antes de que se pueda realizar mantenimiento como soldadura o "trabajo en caliente" dentro de un recipiente que alguna vez contuvo materiales inflamables, el espacio debe hacerse seguro. La inertización asegura que cualquier vapor inflamable residual no pueda ser encendido por chispas del trabajo.

Envasado de alimentos y productos farmacéuticos

El "envasado en atmósfera modificada" (MAP) utilizado para mantener frescos sus vegetales de ensalada o proteger medicamentos en viales es una forma de inertización. Reemplazar el oxígeno con nitrógeno previene el deterioro y preserva la eficacia del producto.

Comprendiendo las compensaciones y los riesgos

Aunque altamente efectiva, la inertización es un proceso industrial serio que introduce su propio conjunto de peligros que deben gestionarse.

El peligro crítico de la asfixia

El peligro principal de una atmósfera inertizada es que no puede sustentar la vida. Por diseño, ha desplazado el oxígeno que los humanos necesitan para respirar.

Entrar en un espacio inertizado sin el equipo de protección personal (EPP) adecuado, específicamente un respirador de aire suministrado, es inmediatamente fatal. Esto hace que las pruebas atmosféricas rigurosas y los estrictos protocolos de entrada a espacios confinados sean absolutamente esenciales.

Costo y complejidad

La implementación de un sistema de inertización requiere un suministro confiable de gas inerte, equipos de entrega y monitoreo especializados, y personal capacitado. Estos factores aumentan el costo y la complejidad operativa en comparación con simplemente ventilar un espacio con aire.

Sobrepresurización

Inyectar gas en un recipiente sellado puede provocar sobrepresurización si no se controla y ventila adecuadamente. Esto representa un riesgo significativo de falla catastrófica del tanque o equipo.

Tomando la decisión correcta para su objetivo

Aplicar la inertización correctamente depende completamente de su objetivo principal.

- Si su enfoque principal es la seguridad del proceso: La inertización es un control no negociable para prevenir incendios y explosiones al manipular materiales inflamables en sistemas cerrados.

- Si su enfoque principal es la calidad del producto: La inertización es el método más efectivo para proteger los productos sensibles al oxígeno de la degradación durante el almacenamiento y el transporte.

- Si su enfoque principal es la seguridad del personal: Debe tratar cualquier ambiente inertizado como inmediatamente peligroso para la vida y aplicar pruebas atmosféricas estrictas y protocolos de aire suministrado.

Comprender el propósito de la inertización es fundamental para gestionar el riesgo en cualquier entorno industrial o químico.

Tabla resumen:

| Propósito de la inertización | Beneficio clave | Aplicación común |

|---|---|---|

| Prevención de incendios y explosiones | Elimina el oxígeno necesario para la combustión | Procesamiento químico, blanketing de tanques |

| Preservación de la calidad del producto | Previene la oxidación y el deterioro | Envasado de alimentos y productos farmacéuticos |

| Trabajo seguro en espacios confinados | Hace que los vapores inflamables no sean inflamables | Mantenimiento de recipientes y trabajo en caliente |

¿Necesita implementar un proceso de inertización seguro y efectivo en su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos, incluidos sistemas de manejo de gases y soluciones de monitoreo, para garantizar que sus aplicaciones de inertización sean seguras y eficientes. Proteja a su personal y preserve sus productos: contacte a nuestros expertos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Liofilizador de Vacío de Laboratorio de Sobremesa

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Qué papel juegan las autoclaves de laboratorio en la extracción de pectina? Optimizar el rendimiento de prebióticos de biomasa de cítricos y manzanas

- ¿Qué condiciones experimentales proporcionan las autoclaves de acero inoxidable para la lixiviación PCT-A? Optimización de pruebas de vidrio de fosfato

- ¿Cuál es la necesidad de usar un autoclave para el pretratamiento del medio de cultivo? Asegure pruebas precisas de Ag2O/TiO2

- ¿Qué papel juega un autoclave en el tratamiento ácido para la disrupción de microalgas? Desbloquee el pretratamiento de células de alto rendimiento

- ¿Cuáles son las ventajas de utilizar un autoclave equipado con un dispositivo de agitación para pruebas de sales fundidas? Precisión Dinámica