En esencia, un reactor de pirólisis es un recipiente especializado de alta temperatura diseñado para la descomposición termoquímica. Su propósito es calentar materiales orgánicos —como biomasa, plásticos o neumáticos— en un ambiente casi libre de oxígeno, descomponiéndolos en subproductos valiosos como bio-aceite, biocarbón y syngas, en lugar de permitir que se quemen.

El diseño específico de un reactor de pirólisis no es arbitrario; está diseñado para controlar las tasas de transferencia de calor y el tiempo de procesamiento, lo que determina directamente qué productos finales se maximizan. Elegir el reactor adecuado se trata fundamentalmente de decidir si se quiere priorizar los combustibles líquidos, el carbono sólido o los gases combustibles.

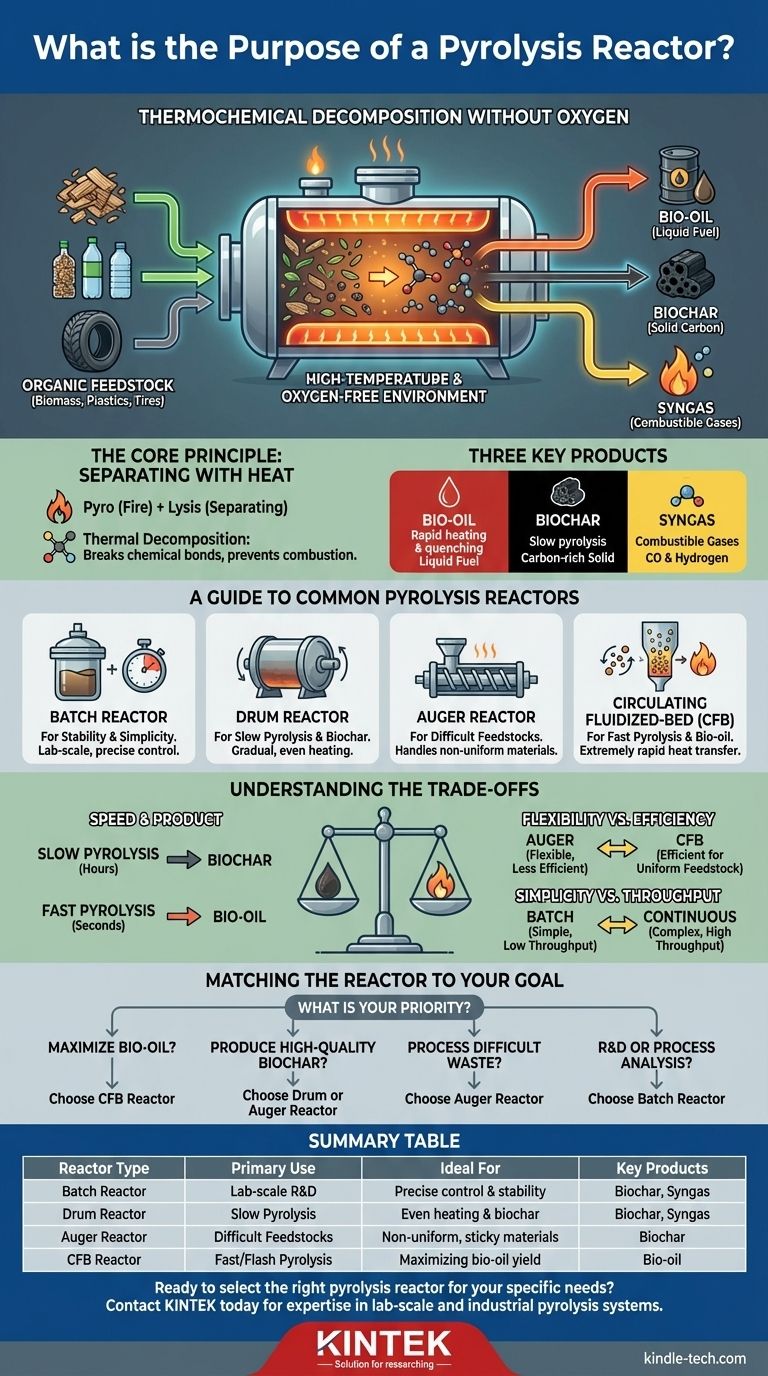

El Principio Fundamental: ¿Qué Sucede Dentro de un Reactor?

El término "pirólisis" proviene de los elementos de origen griego pyro ("fuego") y lysis ("separar"). Esto es precisamente lo que logra un reactor: utiliza el calor para separar los materiales en sus componentes químicos constituyentes sin fuego.

Descomposición Térmica Sin Oxígeno

La característica definitoria de la pirólisis es la ausencia de oxígeno. Cuando se calienta materia orgánica con oxígeno presente, se produce combustión: fuego, humo, ceniza y calor.

Al eliminar el oxígeno, el reactor evita la combustión. En cambio, el calor intenso rompe los complejos enlaces químicos dentro de la materia prima, transformándola en sustancias más simples, a menudo más valiosas.

Los Tres Productos Clave

La producción de un reactor de pirólisis generalmente se divide en tres categorías. La proporción de estos productos está fuertemente influenciada por el tipo de reactor y las condiciones de operación.

- Bio-aceite (o Aceite de Pirólisis): Un combustible líquido creado calentando rápidamente el material y luego enfriando rápidamente los vapores resultantes.

- Biocarbón: Un sólido estable y rico en carbono que permanece después de que los componentes volátiles han sido expulsados. Es el producto principal de la pirólisis lenta.

- Syngas (Gas de Síntesis): Una mezcla de gases combustibles, principalmente monóxido de carbono e hidrógeno, que no se condensan en líquido con el bio-aceite.

Una Guía de Reactores de Pirólisis Comunes

Diferentes diseños de reactores están optimizados para materias primas específicas, tasas de calentamiento y productos deseados. Comprender estos tipos es clave para entender su propósito.

Reactores por Lotes: Para Estabilidad y Simplicidad

Un reactor por lotes, también conocido como reactor de lecho fijo, es el diseño más simple. Es un recipiente sellado cargado con un "lote" de material, calentado durante un tiempo determinado y luego vaciado.

Son ideales para investigaciones a escala de laboratorio, especialmente para estudiar la estabilidad energética de las reacciones pirolíticas, ya que las condiciones pueden controlarse con precisión. Los reactores semi-continuos son una variación que permite añadir más material a intervalos.

Reactores de Tambor: Para Pirólisis Lenta y Biocarbón

También llamado reactor de tambor rotatorio, este diseño utiliza un gran recipiente cilíndrico giratorio para voltear la materia prima. Este movimiento continuo asegura una distribución gradual y uniforme del calor.

Este método es adecuado para la pirólisis lenta, un proceso que maximiza la producción de biocarbón y syngas a partir de biomasa.

Reactores de Tornillo Sin Fin: Para Materias Primas Difíciles

Un reactor de tornillo sin fin utiliza un gran mecanismo de tornillo (un sinfín) para transportar material a través de una cámara calentada. Este diseño sobresale en el manejo de materiales no uniformes, pegajosos o difíciles de procesar.

Su producto principal suele ser el biocarbón, ya que el proceso más lento y de agitación favorece la producción de sólidos sobre la rápida generación de vapor necesaria para los bio-aceites.

Reactores de Lecho Fluidizado Circulante (CFB): Para Pirólisis Rápida y Bio-aceite

Este diseño avanzado de reactor está diseñado para una transferencia de calor extremadamente rápida. Un lecho caliente y fluido de material (como arena) circula a alta velocidad, calentando instantáneamente la biomasa que se introduce en él.

Los reactores CFB son ideales para la pirólisis rápida y la pirólisis flash, donde el objetivo es maximizar el rendimiento de bio-aceite. Su capacidad para distribuir el calor casi instantáneamente es fundamental para este propósito.

Comprendiendo las Ventajas y Desventajas

Ningún reactor es universalmente superior. La elección siempre implica equilibrar prioridades contrapuestas.

Velocidad vs. Producto: El Espectro de la Pirólisis

La velocidad de calentamiento es la variable más crítica. Esto crea una clara compensación:

- Pirólisis Lenta (horas): Bajas temperaturas y tasas de calentamiento lentas maximizan el tiempo de contacto, favoreciendo la creación de biocarbón estable. Los reactores de tambor y de tornillo sin fin sobresalen aquí.

- Pirólisis Rápida (segundos): Altas temperaturas y tasas de calentamiento extremadamente rápidas "rompen" el material rápidamente, creando vapores que pueden condensarse en bio-aceite. Los reactores de lecho fluidizado circulante están construidos para esto.

Flexibilidad de la Materia Prima vs. Eficiencia

Un reactor de tornillo sin fin puede procesar una amplia variedad de materiales inconsistentes, pero puede ser menos eficiente en su uso de energía o rendimiento del producto para una materia prima uniforme.

Por el contrario, un reactor de lecho fluidizado circulante es altamente eficiente en la conversión de biomasa uniforme en bio-aceite, pero puede ser sensible a las variaciones en el tamaño y el contenido de humedad de la materia prima.

Simplicidad vs. Rendimiento

Un reactor por lotes es simple y económico de construir y operar, pero ofrece un rendimiento muy bajo, lo que lo hace inadecuado para la producción a escala comercial.

Los reactores continuos como los de tambor, tornillo sin fin y CFB son mucho más complejos y costosos, pero están diseñados para el alto rendimiento requerido en aplicaciones industriales.

Emparejando el Reactor con Su Objetivo

El propósito de un reactor se define por el objetivo del proyecto. Para tomar la decisión correcta, primero debe definir su prioridad.

- Si su enfoque principal es maximizar la producción de bio-aceite: Elija un reactor de pirólisis rápida como un lecho fluidizado circulante (CFB) para asegurar un calentamiento rápido y el enfriamiento de los vapores.

- Si su enfoque principal es producir biocarbón de alta calidad: Elija un reactor de pirólisis lenta, como un tambor rotatorio o un diseño de tornillo sin fin, para controlar el proceso de calentamiento durante una duración más larga.

- Si su enfoque principal es procesar materiales de desecho difíciles o mixtos: Elija un reactor de tornillo sin fin por su robusto manejo mecánico de materias primas heterogéneas.

- Si su enfoque principal es la investigación y el desarrollo o el análisis de procesos: Elija un reactor por lotes por su simplicidad y el control preciso que ofrece sobre las variables experimentales.

En última instancia, un reactor de pirólisis es una herramienta diseñada para transformar una entrada específica en una salida deseada mediante la gestión experta del calor y el tiempo.

Tabla Resumen:

| Tipo de Reactor | Uso Principal | Ideal Para | Productos Clave |

|---|---|---|---|

| Reactor por Lotes | I+D a escala de laboratorio | Control preciso y pruebas de estabilidad | Biocarbón, Syngas |

| Reactor de Tambor | Pirólisis Lenta | Calentamiento uniforme y producción de biocarbón | Biocarbón, Syngas |

| Reactor de Tornillo Sin Fin | Materias Primas Difíciles | Materiales no uniformes, pegajosos | Biocarbón |

| Lecho Fluidizado Circulante (CFB) | Pirólisis Rápida/Flash | Maximizar el rendimiento de bio-aceite | Bio-aceite |

¿Listo para seleccionar el reactor de pirólisis adecuado para sus necesidades específicas? Ya sea que su objetivo sea maximizar el bio-aceite, producir biocarbón de alta calidad o procesar flujos de residuos desafiantes, la experiencia de KINTEK en sistemas de pirólisis a escala de laboratorio e industrial puede ayudarle a lograr resultados óptimos. Nuestro equipo le guiará en la elección del diseño de reactor adecuado —desde lotes hasta CFB— para que coincida con su materia prima y productos objetivo. Contacte con KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestro equipo especializado puede impulsar su proceso de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso