En esencia, el gas de proceso principal utilizado en la Deposición Física de Vapor (PVD) es un gas químicamente inerte, el más comúnmente el argón. Este gas se utiliza para crear un plasma que bombardea físicamente un material fuente, desalojando átomos que formarán el recubrimiento. En muchos casos, también se introduce un segundo gas, reactivo, como nitrógeno u oxígeno, para combinar químicamente con estos átomos vaporizados y formar un recubrimiento compuesto específico.

El concepto central a comprender es que la PVD utiliza dos tipos distintos de gases para dos funciones diferentes. Un gas inerte (como el argón) actúa como fuerza física para crear un vapor a partir de un objetivo sólido, mientras que a menudo se añade un gas reactivo (como el nitrógeno) para formar químicamente el material de recubrimiento final deseado.

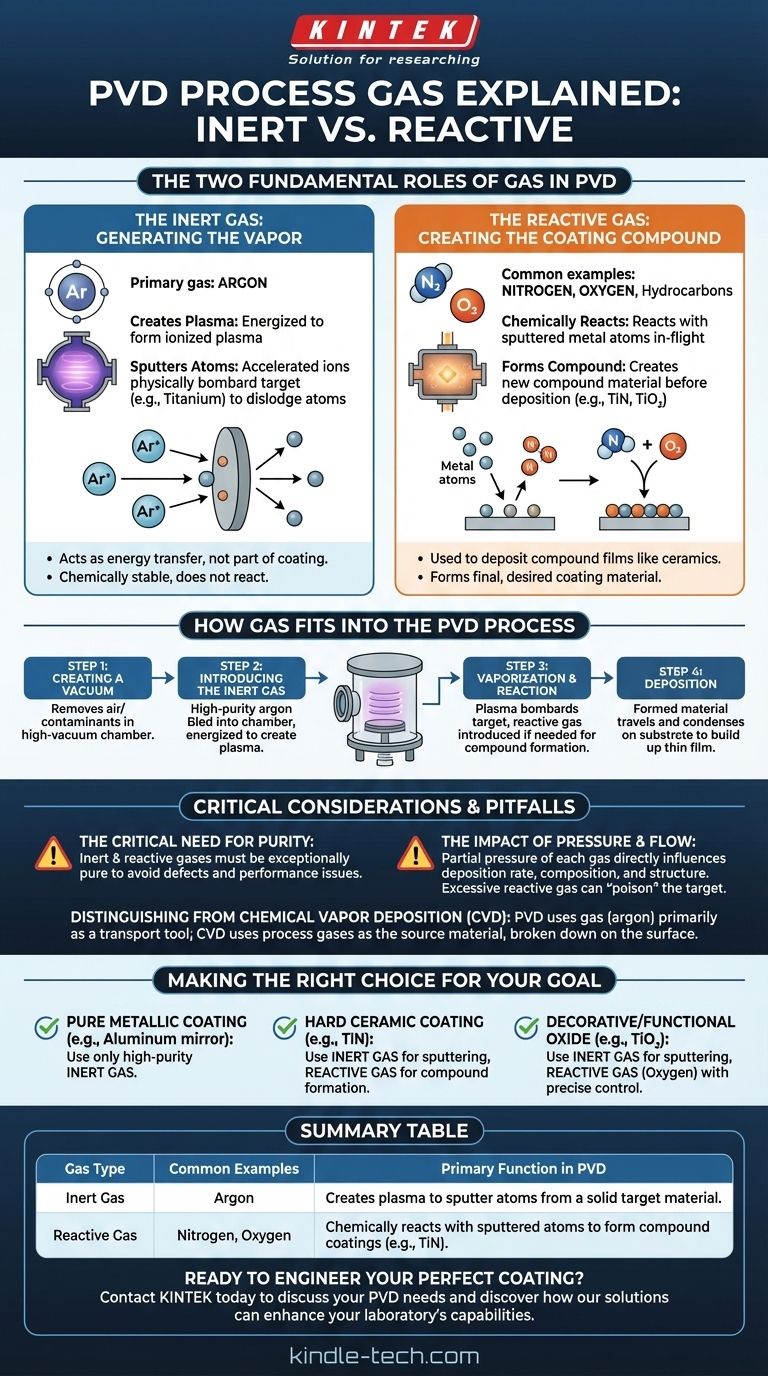

Los dos roles fundamentales del gas en PVD

Para comprender el proceso PVD, debe distinguir entre el gas que realiza el trabajo físico y el gas que se convierte en parte del producto final.

El gas inerte: Generación del vapor

El proceso comienza con un gas inerte, casi siempre argón. Su trabajo no es formar parte del recubrimiento, sino actuar como un medio de transferencia de energía.

En una cámara de vacío, se introduce y energiza el gas argón, generalmente con un fuerte campo eléctrico, hasta que se convierte en un plasma ionizado.

Estos iones de argón cargados positivamente se aceleran a alta velocidad hacia un objetivo cargado negativamente, que es el material fuente sólido para el recubrimiento (por ejemplo, un bloque de titanio puro).

El impacto contundente de estos iones desprende físicamente átomos del objetivo en un proceso llamado pulverización catódica (sputtering). El argón es ideal para esto porque es lo suficientemente pesado como para desplazar eficazmente los átomos del objetivo, pero químicamente estable, por lo que no reacciona involuntariamente con el material.

El gas reactivo: Creación del compuesto del recubrimiento

Este segundo gas se utiliza solo cuando el objetivo es depositar una película compuesta, como una cerámica, en lugar de un metal puro.

Una vez que los átomos metálicos son pulverizados desde el objetivo, viajan a través de la cámara de vacío hacia el sustrato que se está recubriendo.

Si hay presente un gas reactivo como nitrógeno, oxígeno o un gas hidrocarburo, reaccionará químicamente con estos átomos metálicos en tránsito.

Esta reacción en vuelo forma un nuevo compuesto. Por ejemplo, los átomos de titanio vaporizados reaccionarán con el gas nitrógeno para formar Nitruro de Titanio (TiN), una cerámica muy dura y de color dorado, antes de depositarse en la superficie.

Cómo encaja el gas en el proceso PVD

El control preciso de estos gases dentro de la cámara de vacío es lo que define todo el proceso y las propiedades finales del recubrimiento.

Paso 1: Creación de un vacío

Todo el proceso tiene lugar en una cámara de alto vacío. Esto elimina el aire y otros contaminantes que podrían interferir con el proceso o incrustarse en el recubrimiento, comprometiendo su integridad.

Paso 2: Introducción del gas inerte

Se introduce en la cámara una pequeña cantidad de argón de alta pureza, controlada con precisión. Luego se energiza para crear el plasma de pulverización catódica.

Paso 3: Vaporización y reacción

El plasma bombardea el objetivo, creando un vapor del material fuente. Si se desea un recubrimiento compuesto, se introduce el gas reactivo en esta etapa para que se combine con el vapor.

Paso 4: Deposición

El material recién formado —ya sea vapor metálico puro o un nuevo compuesto— viaja a través del vacío y se condensa en el sustrato más frío, formando capa por capa una película delgada y altamente adherente.

Errores comunes y consideraciones

El éxito en PVD depende en gran medida de la gestión de gases. Simplemente usar el gas correcto no es suficiente; debe controlarse con extrema precisión.

La necesidad crítica de pureza

Los gases inertes y reactivos deben ser excepcionalmente puros. Cualquier contaminante, como vapor de agua u oxígeno (cuando no es el gas reactivo previsto), puede causar defectos e impactar negativamente el rendimiento del recubrimiento final.

El impacto de la presión y el flujo

La presión parcial de cada gas en la cámara es un parámetro de control fundamental. Influye directamente en la velocidad de deposición, la composición química final del recubrimiento (estequiometría) y su estructura cristalina. Demasiado gas reactivo, por ejemplo, puede "envenenar" el objetivo fuente, reduciendo la eficiencia de la pulverización catódica.

Distinción con la Deposición Química de Vapor (CVD)

Es importante no confundir PVD con CVD. En los procesos CVD, los gases de proceso en sí mismos (como el silano, SiH₄) son la fuente del material de recubrimiento y se descomponen químicamente en la superficie del sustrato. En PVD, el gas (argón) es principalmente una herramienta para transportar un material fuente sólido.

Tomar la decisión correcta para su objetivo

La selección de los gases de proceso está dictada enteramente por las propiedades deseadas de la película delgada final.

- Si su enfoque principal es un recubrimiento metálico puro (por ejemplo, aluminio para un espejo): Solo utilizará un gas inerte de alta pureza como el argón para pulverizar físicamente el objetivo metálico sobre su sustrato.

- Si su enfoque principal es un recubrimiento cerámico duro y resistente al desgaste (por ejemplo, Nitruro de Titanio): Utilizará argón para pulverizar un objetivo de titanio e introducirá simultáneamente nitrógeno como gas reactivo para formar el compuesto deseado.

- Si su enfoque principal es un recubrimiento de óxido decorativo o funcional (por ejemplo, Dióxido de Titanio): Utilizará argón para pulverizar el objetivo de titanio mientras controla con precisión el flujo de oxígeno como gas reactivo.

En última instancia, dominar la interacción entre los gases inertes y reactivos es la clave para diseñar las propiedades exactas de la película delgada que exige su aplicación.

Tabla de resumen:

| Tipo de gas | Ejemplos comunes | Función principal en PVD |

|---|---|---|

| Gas inerte | Argón | Crea plasma para pulverizar átomos de un material objetivo sólido. |

| Gas reactivo | Nitrógeno, Oxígeno | Reacciona químicamente con los átomos pulverizados para formar recubrimientos compuestos (p. ej., TiN). |

¿Listo para diseñar su recubrimiento perfecto?

El control preciso de los gases de proceso PVD es fundamental para lograr las propiedades específicas —como dureza, durabilidad y apariencia— que requiere su aplicación. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta pureza necesarios para procesos PVD fiables y repetibles.

Ya sea que esté desarrollando herramientas resistentes al desgaste, acabados decorativos o recubrimientos ópticos avanzados, nuestra experiencia puede ayudarle a optimizar sus parámetros de gas para obtener resultados superiores.

Contacte con KINTALK hoy mismo para discutir sus necesidades de PVD y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación