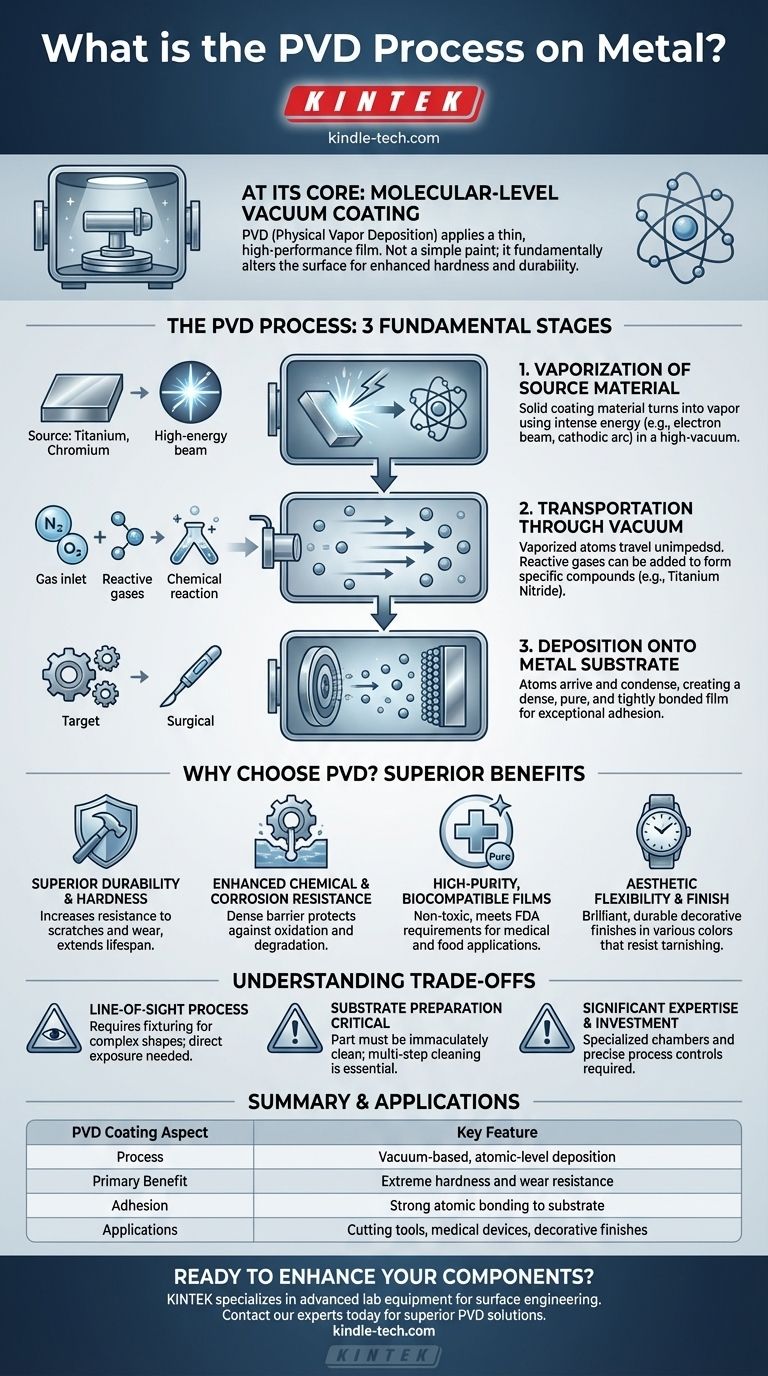

En esencia, el proceso de deposición física de vapor (PVD) es una técnica sofisticada de recubrimiento al vacío que se utiliza para aplicar una película de alto rendimiento extremadamente delgada sobre una superficie metálica. Un material de recubrimiento sólido se vaporiza en una cámara de alto vacío, y sus átomos se depositan luego con precisión, capa por capa, sobre el objeto objetivo, formando una superficie fuerte y unida.

El concepto central a comprender es que el PVD no es una simple pintura o chapeado; es un proceso a nivel molecular que altera fundamentalmente la superficie de un metal para hacerlo significativamente más duro, más duradero y más resistente al desgaste y la corrosión.

¿Cómo funciona realmente el proceso PVD?

Para comprender el PVD, es mejor desglosarlo en sus etapas fundamentales, todas las cuales ocurren dentro de una cámara de vacío especializada. El vacío es fundamental, ya que evita que el material de recubrimiento vaporizado reaccione con cualquier contaminante en el aire.

Paso 1: Vaporización del material fuente

El proceso comienza convirtiendo un material de recubrimiento sólido y de alta pureza (a menudo un metal o cerámica como titanio o cromo) en vapor. Esto no se logra mediante una simple fusión, sino bombardeando el material con energía intensa.

Los métodos comunes incluyen el uso de un haz de electrones de alta energía para vaporizar el material fuente o el uso de un potente arco catódico para crear un plasma que libera átomos.

Paso 2: Transporte a través del vacío

Una vez que los átomos del material de recubrimiento se vaporizan, viajan a través de la cámara de vacío. Debido a que la presión es muy baja, estos átomos pueden moverse en línea recta sin chocar con moléculas de aire u otras partículas.

En algunos procesos, se introducen intencionalmente gases reactivos como nitrógeno u oxígeno en la cámara. Estos gases se combinan con los átomos de metal a mitad de vuelo para crear compuestos cerámicos específicos, como el nitruro de titanio, lo que modifica las propiedades del recubrimiento final.

Paso 3: Deposición sobre el sustrato metálico

Los átomos vaporizados llegan al objeto objetivo, la pieza metálica que se está recubriendo, y se condensan en su superficie. Esta deposición ocurre átomo por átomo, creando una película muy densa, pura y fuertemente adherida.

Esta unión atómica es lo que confiere a los recubrimientos PVD su excepcional adhesión y durabilidad en comparación con los métodos de recubrimiento tradicionales.

¿Por qué elegir PVD sobre otros recubrimientos?

Los beneficios del proceso PVD están directamente relacionados con la precisión a nivel atómico de su aplicación, lo que resulta en una superficie superior tanto en función como en forma.

Durabilidad y dureza superiores

Los recubrimientos PVD aumentan significativamente la dureza superficial de un componente. Esto hace que el producto sea mucho más resistente a los arañazos y al desgaste, reduce la fricción y puede extender drásticamente su vida útil operativa.

Resistencia química y a la corrosión mejorada

La película depositada es extremadamente densa y no porosa, creando una barrera robusta contra los factores ambientales. Esto proporciona una excelente protección contra la oxidación (formación de óxido) y la degradación por exposición química.

Películas biocompatibles y de alta pureza

Debido a que el proceso se realiza al vacío, los recubrimientos resultantes son excepcionalmente puros y libres de contaminantes. Esto hace que el PVD sea una opción ideal para aplicaciones médicas y de grado alimenticio, ya que los recubrimientos a menudo no son tóxicos y cumplen con los estrictos requisitos de la FDA.

Flexibilidad estética y acabado

Más allá de sus beneficios funcionales, el PVD proporciona un acabado decorativo brillante y duradero que es superior a muchos métodos tradicionales. El proceso permite una amplia gama de colores y acabados que resisten el deslustre y la decoloración.

Comprensión de las compensaciones

Aunque es potente, el PVD es un proceso técnico con requisitos y limitaciones específicas que deben considerarse.

Es un proceso de línea de visión

El material de recubrimiento vaporizado viaja en línea recta. Esto significa que las superficies que no están directamente expuestas al material fuente no se recubrirán de manera efectiva. El recubrimiento de geometrías internas complejas o grietas profundas requiere una utillaje sofisticado y la rotación de la pieza para garantizar una cobertura uniforme.

La preparación del sustrato es crítica

La calidad final del recubrimiento PVD depende totalmente del estado del sustrato. La pieza metálica debe estar inmaculadamente limpia y libre de cualquier aceite, óxido u otros contaminantes. Esto a menudo implica un proceso intensivo de pretratamiento y limpieza de varios pasos.

Requiere experiencia significativa e inversión

El PVD no es un procedimiento simple de taller. Requiere cámaras de vacío especializadas, fuentes de alta energía y controles de proceso precisos. Lograr resultados consistentes y de alta calidad exige una experiencia técnica significativa e inversión de capital.

¿Es el PVD la opción correcta para su aplicación?

Elegir una tecnología de recubrimiento depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la resistencia extrema al desgaste y la dureza: El PVD es una opción líder en la industria para herramientas de corte, componentes de motores y otras aplicaciones de alta fricción.

- Si su enfoque principal es un acabado decorativo, pero muy duradero: El PVD ofrece una alternativa superior al chapeado tradicional para artículos como relojes, herrajes arquitectónicos y accesorios de alta gama.

- Si su enfoque principal es la biocompatibilidad y la inercia química: El PVD es un proceso confiable para recubrir implantes médicos, herramientas quirúrgicas y equipos de procesamiento de alimentos.

- Si va a recubrir formas internas complejas o trabaja con un presupuesto limitado: Debe evaluar cuidadosamente los costos de utillaje avanzado o considerar tecnologías de recubrimiento alternativas.

En última instancia, el PVD es una elección estratégica para mejorar el valor de un producto creando una superficie diseñada para funcionar.

Tabla de resumen:

| Aspecto del recubrimiento PVD | Característica clave |

|---|---|

| Proceso | Deposición basada en vacío a nivel atómico |

| Beneficio principal | Dureza extrema y resistencia al desgaste |

| Adhesión | Fuerte unión atómica al sustrato |

| Aplicaciones | Herramientas de corte, dispositivos médicos, acabados decorativos |

¿Listo para mejorar sus componentes metálicos con un recubrimiento PVD de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia puede ayudarle a seleccionar la tecnología PVD adecuada para lograr una durabilidad superior, resistencia a la corrosión y acabados estéticos para las necesidades de su laboratorio o fabricación.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su proyecto con soluciones confiables y de alta calidad.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones