En esencia, la deposición física de vapor (PVD) es un proceso de recubrimiento basado en vacío que se utiliza para aplicar películas extremadamente delgadas y de alto rendimiento sobre una superficie. Funciona transformando un material fuente sólido en un vapor, que luego viaja a través de una cámara de vacío y se condensa sobre el objeto objetivo. Esto construye el nuevo recubrimiento átomo por átomo, lo que da como resultado una capa pura, uniforme y altamente adherente.

La distinción crítica del PVD es que es un proceso físico, no químico. Piense en ello como una "pintura en aerosol" altamente controlada con átomos, utilizada para mejorar fundamentalmente las propiedades de la superficie de un material sin alterar su estructura subyacente.

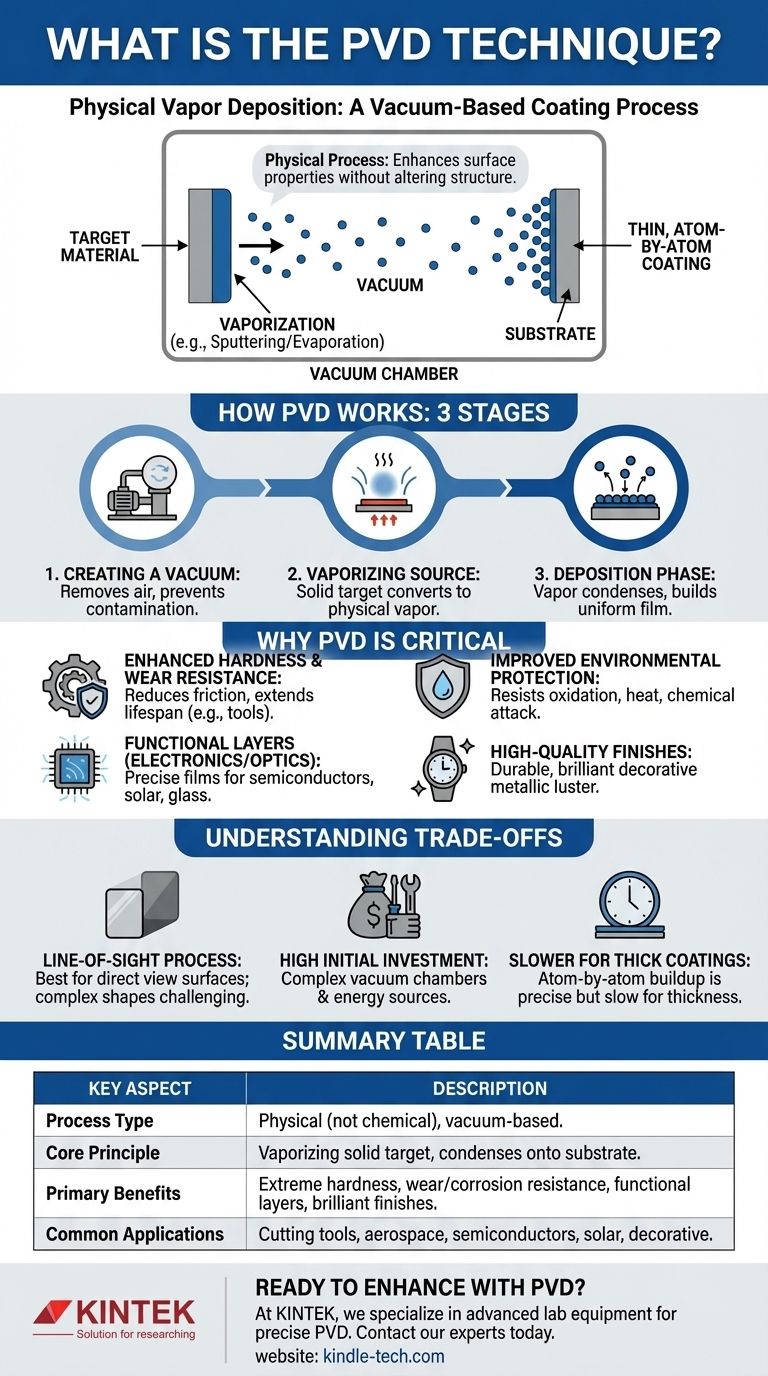

Cómo funciona el PVD: El principio fundamental

Para entender el PVD, es mejor dividirlo en sus tres etapas esenciales. Todo el proceso tiene lugar bajo un ambiente de muy baja presión (alto vacío).

Paso 1: Creación de vacío

El proceso debe ocurrir dentro de una cámara de vacío sellada. Eliminar casi todo el aire es fundamental para evitar la contaminación y permitir que los átomos de recubrimiento vaporizados viajen desde la fuente hasta el sustrato sin chocar con otras partículas.

Paso 2: Vaporización del material fuente

Un material fuente sólido y puro, conocido como "objetivo", se convierte en vapor. Esta es la parte de "vapor físico" del nombre. Los métodos comunes incluyen la evaporación a alta temperatura o el bombardeo del objetivo con iones de alta energía (un proceso llamado pulverización catódica).

Paso 3: La fase de deposición

Los átomos vaporizados viajan en línea recta a través de la cámara de vacío y se condensan en la superficie del sustrato. Esta acumulación lenta, átomo por átomo, crea una película extremadamente delgada, densa y uniforme que está unida mecánicamente a la superficie.

Por qué el PVD es una herramienta de fabricación crítica

El PVD no es solo un método de recubrimiento; es una técnica para impartir nuevas propiedades a la superficie de un material. Sus aplicaciones están impulsadas por las mejoras funcionales específicas que ofrece.

Mejora de la dureza y la resistencia al desgaste

El PVD se utiliza ampliamente para aplicar recubrimientos ultraduros a herramientas de corte, componentes de motores y otros artículos. Estas capas reducen significativamente la fricción y mejoran la resistencia al desgaste y la abrasión, prolongando la vida útil del producto.

Mejora de la protección ambiental

Las películas densas creadas por PVD actúan como una poderosa barrera. Pueden hacer que un sustrato sea altamente resistente a la oxidación (óxido), altas temperaturas y ataques químicos, lo cual es fundamental en aplicaciones aeroespaciales e industriales.

Creación de capas electrónicas y ópticas funcionales

La precisión del PVD es esencial en la fabricación de alta tecnología. Se utiliza para crear las capas de película delgada específicas requeridas para dispositivos semiconductores, paneles solares de película delgada y recubrimientos de vidrio especializados de baja reflexión.

Logro de acabados de alta calidad

El PVD proporciona un acabado duradero y brillante para artículos decorativos. Debido a que el recubrimiento refleja perfectamente la textura de la superficie subyacente, puede producir un brillo metálico brillante en plásticos o metales sin necesidad de pulido posterior.

Comprensión de las compensaciones

Aunque potente, el PVD no es una solución universal. Comprender sus características inherentes es clave para usarlo de manera efectiva.

Un proceso de línea de visión

Debido a que los átomos vaporizados viajan en línea recta, el PVD es más efectivo para recubrir superficies con una línea de visión directa al material fuente. Recubrir formas tridimensionales complejas con huecos profundos o canales internos puede ser un desafío.

Requiere una alta inversión inicial

El equipo requerido para PVD, específicamente las cámaras de vacío y las fuentes de alta energía necesarias para la vaporización, es complejo y representa una inversión de capital significativa.

Deposición más lenta para recubrimientos gruesos

Construir un recubrimiento átomo por átomo es increíblemente preciso, pero puede ser más lento que otros métodos como la galvanoplastia, especialmente si se requiere una capa muy gruesa. El PVD sobresale en la creación de películas que suelen tener solo unas pocas micras de espesor.

Cuándo considerar el PVD para su proyecto

La decisión de utilizar PVD debe basarse en el objetivo funcional para la superficie de su material.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: El PVD es una excelente opción para aplicar recubrimientos duros que reducen la fricción y mejoran la vida útil de herramientas y componentes.

- Si su enfoque principal son la electrónica o la óptica avanzadas: La precisión del PVD lo hace esencial para crear las películas delgadas y funcionales requeridas en semiconductores, sensores y paneles solares.

- Si su enfoque principal es un acabado decorativo de alta calidad: El PVD proporciona un recubrimiento duradero y brillante en artículos como relojes o accesorios que supera con creces el chapado tradicional en dureza.

- Si su enfoque principal es la protección térmica o química: El PVD puede crear potentes capas de barrera que protegen los sustratos de la oxidación, las altas temperaturas y la corrosión química.

En última instancia, el PVD es la técnica definitiva para mejorar las propiedades de la superficie de un material sin alterar su composición fundamental.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Físico (no químico), basado en vacío |

| Principio fundamental | Vaporización de un material objetivo sólido, que luego se condensa átomo por átomo sobre un sustrato |

| Beneficios principales | Dureza extrema, resistencia al desgaste, protección contra la corrosión/oxidación, capas electrónicas funcionales, acabados decorativos brillantes |

| Aplicaciones comunes | Herramientas de corte, componentes aeroespaciales, semiconductores, paneles solares, herrajes decorativos |

| Consideración clave | Proceso de línea de visión; mejor para superficies con vista directa de la fuente |

¿Listo para mejorar sus materiales con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos PVD precisos y confiables. Ya sea que esté desarrollando herramientas resistentes al desgaste, barreras protectoras o componentes electrónicos sofisticados, nuestras soluciones están diseñadas para satisfacer las exigentes demandas de su laboratorio.

Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar sus proyectos de recubrimiento PVD y ayudarlo a lograr propiedades superficiales superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura