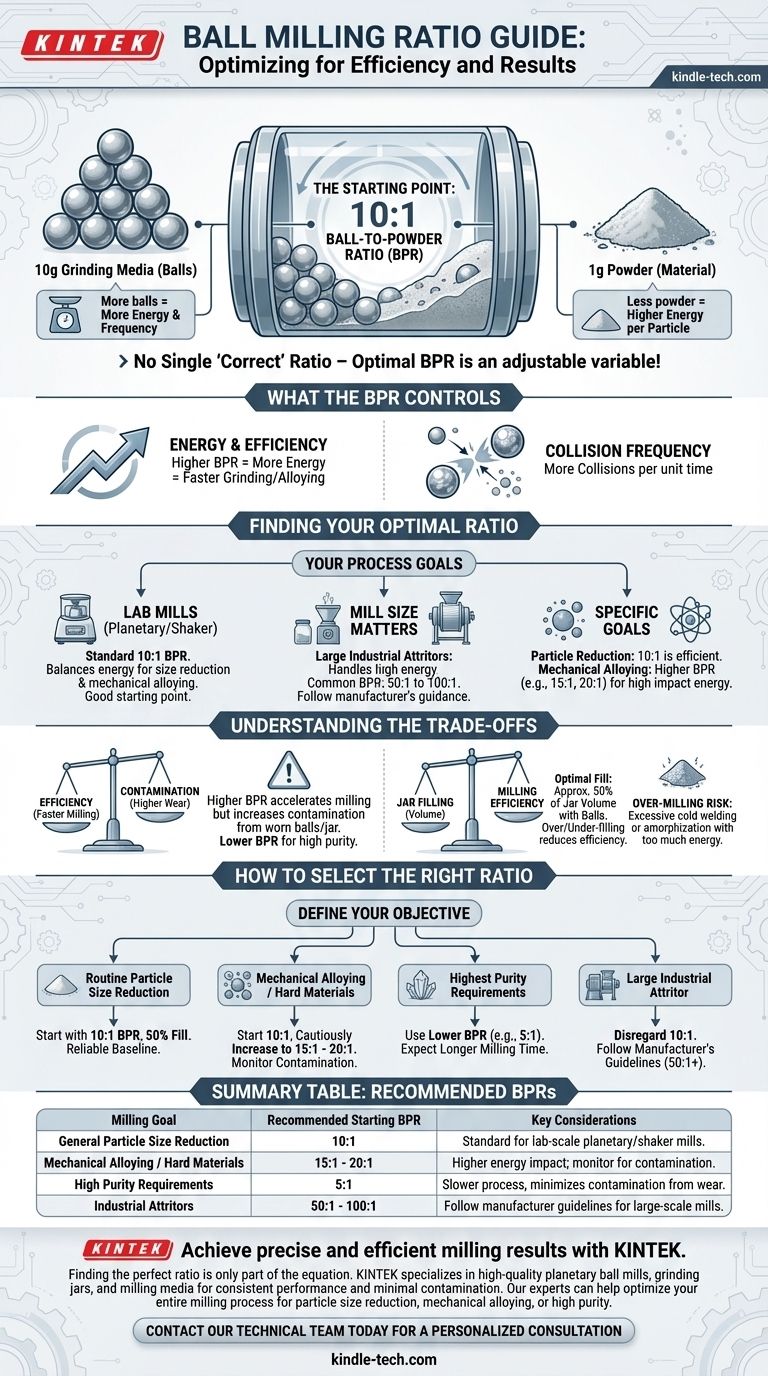

Como punto de partida, la proporción más común utilizada en la molienda de bolas es una proporción de bola a polvo (BPR) de 10:1 en peso. Esto significa que por cada 10 gramos de medios de molienda (las bolas), usaría 1 gramo del polvo que pretende moler. Esta proporción es una regla general bien establecida, particularmente para operaciones de molienda a pequeña escala de laboratorio.

El concepto de una única proporción "correcta" es un error. La proporción óptima de bola a polvo no es un número fijo, sino una variable crítica que debe ajustarse en función de su equipo específico, materiales y resultado deseado.

Lo que realmente controla la proporción de bola a polvo

La proporción entre sus medios de molienda y su material es la principal palanca que tiene para controlar la energía y la eficiencia del proceso de molienda. Comprender lo que representa esta proporción es clave para lograr resultados consistentes.

Definiendo la proporción central

El término "proporción" en este contexto casi siempre se refiere a la proporción de bola a polvo (BPR). Este es un cálculo simple de la masa total de los medios de molienda (bolas) dividida por la masa total del material o polvo que se está procesando.

Por qué la BPR es crítica

La BPR determina directamente la energía impartida a su polvo. Una BPR más alta significa que hay más bolas en relación con el polvo, lo que lleva a colisiones más frecuentes y energéticas. Esto generalmente resulta en una molienda o aleación más rápida y efectiva.

Encontrando su proporción óptima

Si bien 10:1 es el punto de partida estándar, no es una constante universal. La BPR ideal para su proceso depende en gran medida de sus objetivos específicos y del tipo de equipo que esté utilizando.

El punto de partida 10:1 para molinos de laboratorio

Para la mayoría de los molinos planetarios o agitadores de sobremesa y de pequeña capacidad (como los de SPEX), una BPR de 10:1 proporciona un excelente equilibrio. Ofrece suficiente energía para una reducción efectiva del tamaño de partícula y una aleación mecánica sin ser excesivamente agresiva.

El impacto del tamaño del molino

Los molinos industriales a gran escala, a menudo llamados molinos de atrición, operan bajo un principio diferente y pueden manejar entradas de energía mucho más altas. Para estos sistemas, las BPR de 50:1 o incluso 100:1 son comunes. El diseño de estos molinos está optimizado para gestionar el calor y las fuerzas generadas por una masa tan alta de medios de molienda.

El objetivo de su molienda

Su resultado deseado es un factor importante. La simple reducción del tamaño de partícula se puede lograr de manera eficiente con una proporción estándar de 10:1. Sin embargo, procesos como la aleación mecánica, donde se intenta forzar a diferentes elementos a formar una nueva aleación a nivel atómico, a menudo requieren una mayor energía de impacto y pueden beneficiarse de una BPR más alta.

Comprendiendo las compensaciones

Aumentar la BPR no es una ganancia "gratuita" en eficiencia. Introduce compensaciones críticas que debe gestionar para garantizar la calidad de su producto final.

Eficiencia vs. Contaminación

Esta es la compensación más importante. Una BPR más alta acelera la molienda, pero también aumenta la tasa de desgaste de las bolas de molienda y el interior del recipiente. Este material desgastado contaminará su polvo. Si requiere una pureza muy alta, es posible que deba usar una BPR más baja durante un período de tiempo más largo.

La importancia del llenado del recipiente

Más allá de la BPR, el volumen total dentro del recipiente es crítico. Como regla general, las bolas de molienda deben llenar aproximadamente el 50% del volumen del recipiente. El polvo luego llena los espacios vacíos (intersticiales) entre las bolas. Llenar en exceso o en defecto el recipiente reducirá drásticamente la eficiencia de la molienda, independientemente de la BPR.

El riesgo de molienda excesiva

Demasiada energía, ya sea por una BPR excesivamente alta o por moler durante demasiado tiempo, puede ser perjudicial. Puede conducir a efectos no deseados como la soldadura fría excesiva de partículas o, en algunos casos, la transformación de un material cristalino en uno amorfo.

Cómo seleccionar la proporción correcta para su proceso

Utilice la proporción estándar como su línea de base y ajústela basándose en una comprensión clara de su objetivo.

- Si su enfoque principal es la reducción rutinaria del tamaño de partícula: Comience con la BPR estándar de 10:1 y un llenado del recipiente del 50%. Este es el punto de partida más fiable.

- Si su enfoque principal es la aleación mecánica o la molienda de materiales duros: Considere comenzar en 10:1 y aumentar cautelosamente a 15:1 o 20:1, mientras monitorea cuidadosamente el aumento de la contaminación.

- Si su prioridad es mantener la pureza más alta posible: Use una BPR más baja, como 5:1, y acepte que el proceso de molienda tardará significativamente más en completarse.

- Si está utilizando un molino de atrición industrial a gran escala: Ignore la regla de 10:1 y siga las instrucciones del fabricante, que probablemente especificarán una BPR mucho más alta (50:1 o más).

En última instancia, la proporción ideal es un parámetro experimental que usted define para lograr su resultado específico con la máxima eficiencia.

Tabla resumen:

| Objetivo de molienda | BPR de partida recomendada | Consideraciones clave |

|---|---|---|

| Reducción general del tamaño de partícula | 10:1 | Estándar para molinos planetarios/agitadores de laboratorio. |

| Aleación mecánica / Materiales duros | 15:1 - 20:1 | Mayor impacto energético; monitorear la contaminación. |

| Requisitos de alta pureza | 5:1 | Proceso más lento, minimiza la contaminación por desgaste. |

| Molinos de atrición industriales | 50:1 - 100:1 | Siga las pautas del fabricante para molinos a gran escala. |

Logre resultados de molienda precisos y eficientes con KINTEK.

Encontrar la proporción perfecta de bola a polvo es crucial para su investigación, pero es solo una parte de la ecuación. El equipo de laboratorio adecuado es igual de importante. KINTEK se especializa en molinos de bolas planetarios de alta calidad, recipientes de molienda y medios de molienda diseñados para un rendimiento constante y una contaminación mínima.

Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para su aplicación específica, ya sea que se centre en la reducción del tamaño de partícula, la aleación mecánica o el mantenimiento de alta pureza. Permítanos asociarnos con usted para optimizar todo su proceso de molienda.

Contacte hoy mismo a nuestro equipo técnico para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

La gente también pregunta

- ¿Cuál es la función principal de un molino de bolas planetario en la síntesis de electrolitos sólidos de Li-argirodita?

- ¿Cuál es la función de un molino de bolas planetario en la síntesis de LSLBO? Domina la producción de electrolitos cerámicos de alto rendimiento

- ¿Cómo se calcula la carga del molino de bolas? Optimice la eficiencia de molienda y reduzca los costos

- ¿Cómo influye un molino planetario de bolas en los electrolitos sólidos LLZTO? Optimización de la microestructura para una alta conductividad

- ¿Qué industrias utilizan molinos de bolas? Una guía para aplicaciones de molienda en minería, cemento y más

- ¿Qué papel juega un molino de bolas de alta energía en la preparación de ZrB2–MoSi2? Desbloquea la homogeneidad microscópica

- ¿Cuál es la función de un molino de bolas de alta energía en la síntesis de LLZTO? Domina la eficiencia de la reacción en estado sólido

- ¿Cómo demuestra un molino planetario de bolas la versatilidad del proceso? Potenciando la síntesis de NaNbOCl4 y NaTaOCl4