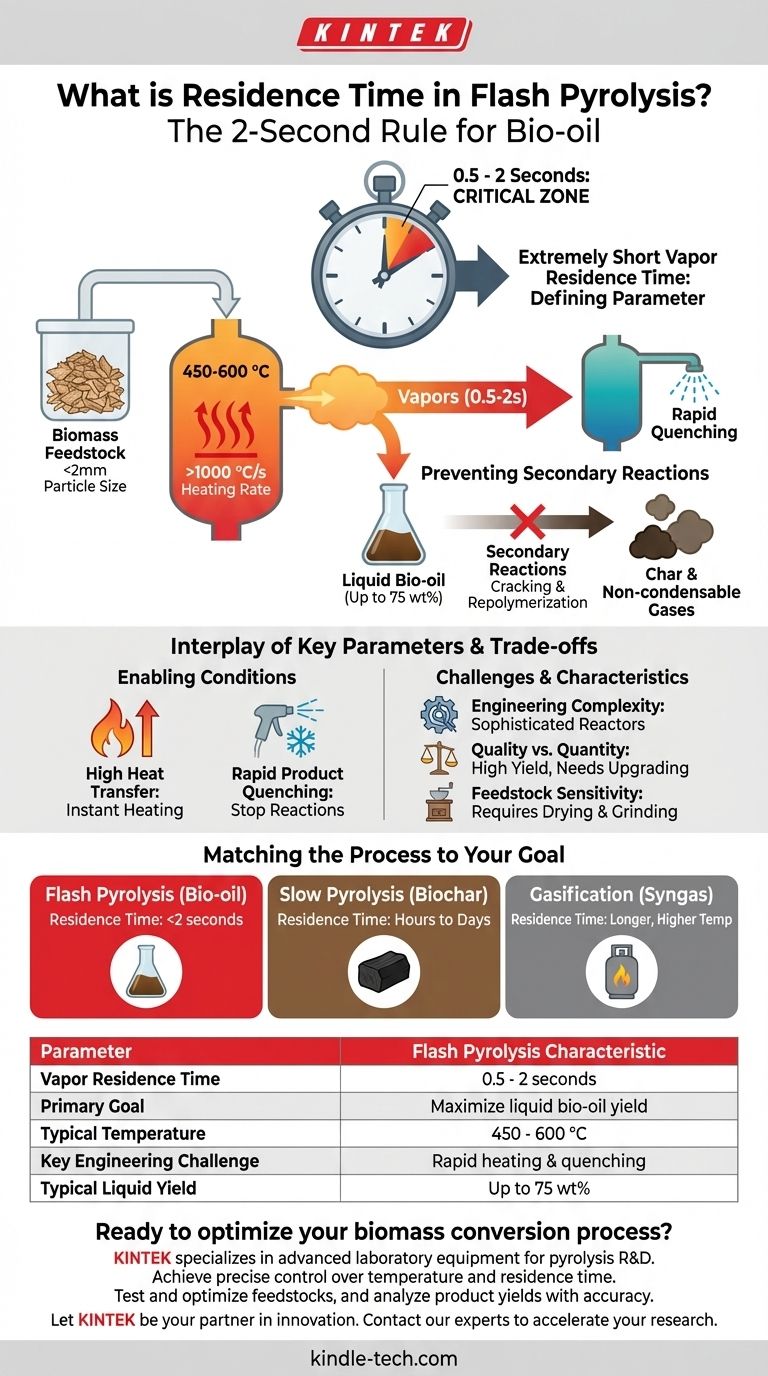

En la pirólisis flash, el tiempo de residencia del vapor es extremadamente corto, durando típicamente entre 0,5 y 2 segundos. Esta rápida duración es el parámetro más crítico y definitorio del proceso. Está diseñado deliberadamente para maximizar la producción de biocrudo líquido al eliminar rápidamente los vapores de descomposición de la zona caliente del reactor antes de que puedan degradarse en productos de menor valor.

El tiempo de residencia de menos de 2 segundos en la pirólisis flash no es un parámetro arbitrario; es una elección de ingeniería deliberada para "congelar" los productos iniciales de la descomposición térmica como valioso biocrudo líquido, evitando que sufran reacciones secundarias que forman carbón y gases no condensables más estables, pero menos deseables.

Por qué el tiempo de residencia es el factor definitorio

Para entender la pirólisis flash, debe comprender que controlar el tiempo es el objetivo principal. Todo el proceso está diseñado para minimizar la duración que los compuestos volátiles pasan a altas temperaturas.

El objetivo: Maximizar el biocrudo líquido

El objetivo principal de la pirólisis flash es convertir la biomasa sólida en un intermedio líquido. Este líquido, conocido como biocrudo o aceite de pirólisis, puede almacenarse, transportarse y mejorarse para obtener biocombustibles y productos bioquímicos avanzados.

El mecanismo de descomposición rápida

A temperaturas moderadas (típicamente 450-600 °C), los componentes de la biomasa como la celulosa, la hemicelulosa y la lignina se descomponen en una mezcla compleja de vapores, aerosoles y algo de carbón sólido. Esta composición inicial del producto es rica en compuestos orgánicos condensables.

Prevención de reacciones secundarias

Este es el concepto más crítico. Si estos vapores iniciales permanecen en el reactor caliente durante demasiado tiempo (es decir, más de unos pocos segundos), sufren reacciones secundarias. Estas reacciones craquean las moléculas orgánicas más grandes y valiosas en gases no condensables más pequeños (CO, CO2, H2, CH4) o se repolimerizan en carbón sólido, reduciendo drásticamente el rendimiento final de líquido.

La interacción de los parámetros clave del proceso

Un tiempo de residencia corto no tiene sentido de forma aislada. Solo funciona en conjunto con otras dos condiciones extremas que son características distintivas del proceso de pirólisis flash.

Altas tasas de transferencia de calor

Para que un tiempo de residencia corto sea efectivo, las partículas de biomasa deben calentarse a la temperatura objetivo casi instantáneamente. La pirólisis flash requiere tasas de calentamiento muy altas (a menudo >1000 °C/s). Esto se logra típicamente utilizando partículas de biomasa muy pequeñas (por ejemplo, <2 mm) en reactores especializados como lechos fluidizados.

Enfriamiento rápido del producto

Así como el calentamiento es rápido, el enfriamiento también debe ser extremadamente rápido. Después de salir del reactor, los vapores y aerosoles calientes se enfrían inmediatamente (enfriamiento rápido). Esto detiene las reacciones químicas en seco y condensa los vapores en el producto de biocrudo líquido, asegurando el alto rendimiento de líquido.

Comprendiendo las compensaciones

Lograr estas condiciones precisas presenta desafíos de ingeniería significativos y da como resultado un conjunto único de características del producto.

Complejidad de la ingeniería

Mantener un tiempo de residencia de menos de 2 segundos requiere diseños de reactor sofisticados y costosos, como reactores de lecho fluidizado circulante o ablativos. El control preciso de la temperatura, la velocidad de alimentación de la materia prima y el flujo de gas es esencial y difícil de lograr a gran escala.

Calidad vs. Cantidad del producto

Si bien la pirólisis flash maximiza la cantidad de líquido (son posibles rendimientos de hasta el 75% en peso), la calidad del biocrudo crudo puede ser deficiente. A menudo es ácido, corrosivo, térmicamente inestable y contiene una gran cantidad de agua y compuestos oxigenados, lo que requiere una mejora significativa y costosa antes de que pueda usarse como combustible directo.

Sensibilidad de la materia prima

El proceso es altamente sensible a las propiedades físicas de la materia prima de biomasa. Requiere un secado y una molienda extensos a tamaños de partícula muy pequeños para asegurar la necesaria transferencia de calor rápida, lo que aumenta el consumo de energía general y el costo de la operación.

Adaptando el proceso a su objetivo

El tiempo de residencia al que apunta está fundamentalmente ligado al producto principal que desea crear.

- Si su enfoque principal es maximizar el rendimiento de biocrudo líquido: Debe usar pirólisis flash, asegurando un tiempo de residencia de menos de 2 segundos, junto con altas tasas de calentamiento y enfriamiento rápido.

- Si su enfoque principal es producir biocarbón: Debe usar pirólisis lenta, que emplea tiempos de residencia muy largos (horas a días) a temperaturas más bajas para fomentar deliberadamente las reacciones secundarias que forman carbono estable.

- Si su enfoque principal es producir gas de síntesis: Debe considerar la gasificación, que utiliza temperaturas más altas y tiempos de residencia más largos específicamente para promover el craqueo de todos los alquitranes y carbones en moléculas de gas simples.

En última instancia, controlar el tiempo de residencia es la palanca fundamental para dirigir la conversión de biomasa hacia el producto final deseado.

Tabla resumen:

| Parámetro | Característica de la pirólisis flash |

|---|---|

| Tiempo de residencia del vapor | 0,5 - 2 segundos |

| Objetivo principal | Maximizar el rendimiento de biocrudo líquido |

| Temperatura típica | 450 - 600 °C |

| Desafío clave de ingeniería | Calentamiento y enfriamiento rápidos |

| Rendimiento líquido típico | Hasta 75% en peso |

¿Listo para optimizar su proceso de conversión de biomasa?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para la investigación y el desarrollo de la pirólisis. Ya sea que esté desarrollando nuevos diseños de reactores, analizando la composición del biocrudo o ampliando su proceso, nuestros hornos, reactores y herramientas analíticas precisos están diseñados para cumplir con los exigentes requisitos de la pirólisis flash.

Le ayudamos a:

- Lograr un control preciso de la temperatura y el tiempo de residencia.

- Probar y optimizar las materias primas para una máxima eficiencia.

- Analizar los rendimientos y la calidad del producto con precisión.

Deje que KINTEK sea su socio en innovación. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden acelerar su investigación en bioenergía y bioquímica.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo