La función principal del molino de bolas y las bolas de molienda de corindón en la preparación de cerámica de carburo de boro es lograr una mezcla de polvo uniforme y altamente activa, manteniendo rigurosamente la pureza química. A través de un proceso de molienda mecánica que dura entre 3 y 48 horas, este equipo descompone los aglomerados de polvo y homogeneiza la matriz de carburo de boro con los coadyuvantes de sinterización esenciales.

La combinación de molienda en bola de alta energía y medios de corindón resistentes al desgaste resuelve el doble desafío de activar las partículas inertes de carburo de boro para la sinterización y, al mismo tiempo, prevenir la contaminación metálica que comúnmente degrada el rendimiento de la cerámica.

La Mecánica de la Preparación

Descomposición de Aglomerados

El polvo de carburo de boro crudo a menudo forma cúmulos o "aglomerados" que dificultan la densificación.

La energía mecánica generada por el molino de bolas rompe eficazmente estos aglomerados. Esto asegura que el material se reduzca a un estado fino y consistente adecuado para aplicaciones de alto rendimiento.

Mezcla Uniforme de Coadyuvantes de Sinterización

El carburo de boro es difícil de sinterizar solo y requiere aditivos como alúmina, óxidos de tierras raras y carbón activado.

El proceso de molienda dispersa estos aditivos uniformemente en toda la matriz de carburo de boro. La distribución uniforme es fundamental para reacciones químicas consistentes durante las fases de calentamiento posteriores.

Mejora de la Actividad Superficial

Más allá de la simple mezcla, el impacto de las bolas de molienda altera el estado superficial de las partículas.

Esta acción mecánica mejora la "actividad superficial" del polvo. Una mayor actividad superficial promueve reacciones de sinterización más eficientes, lo que lleva al desarrollo de una microestructura cerámica ideal y densa.

La Elección Estratégica de Medios de Corindón

Minimización de Impurezas Metálicas

El carburo de boro es muy sensible a las impurezas, que pueden degradar severamente las propiedades mecánicas del producto final.

Las bolas de molienda de acero estándar introducen contaminación de hierro durante largas sesiones de molienda. Al utilizar bolas de corindón (alúmina), los fabricantes eliminan la introducción de hierro metálico en la mezcla de polvo.

Garantía de Compatibilidad Química

Las bolas de corindón están compuestas de alúmina, que a menudo se utiliza como coadyuvante de sinterización para el carburo de boro.

En consecuencia, cualquier residuo de desgaste menor de los medios de molienda suele ser compatible con la formulación cerámica. Esto preserva la alta pureza requerida para las cerámicas técnicas avanzadas.

Comprensión de los Compromisos

El Equilibrio de la Duración de la Molienda

Si bien la molienda prolongada (hasta 48 horas) mejora la homogeneidad de la mezcla y la activación de partículas, aumenta el riesgo de desgaste de los medios.

Los operadores deben equilibrar la necesidad de alta actividad superficial frente al potencial de introducir un contenido excesivo de alúmina por el desgaste de las bolas de molienda.

Materiales de Contención

El uso de bolas de corindón por sí solo no es suficiente; el recipiente de molienda juega un papel en la pureza.

Para prevenir completamente la contaminación, los recipientes de molienda de poliuretano se utilizan típicamente junto con bolas de corindón. Esto asegura que ni los medios de molienda ni el recipiente introduzcan elementos metálicos en el polvo sensible de carburo de boro.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su preparación de carburo de boro, alinee los parámetros de su proceso con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la resistencia mecánica: Priorice el uso de medios de corindón y recipientes de poliuretano para eliminar las impurezas de hierro que crean puntos débiles estructurales.

- Si su enfoque principal es la densidad de sinterización: Asegúrese de que la duración de la molienda sea suficiente (acercándose al rango de 48 horas) para romper completamente los aglomerados y maximizar la actividad superficial de las partículas.

Las cerámicas de carburo de boro de alta calidad dependen no solo de las materias primas, sino de la entrega precisa y libre de impurezas de energía mecánica durante la preparación.

Tabla Resumen:

| Característica | Papel/Beneficio en la Preparación |

|---|---|

| Equipo | Molino de Bolas y Recipientes de Poliuretano |

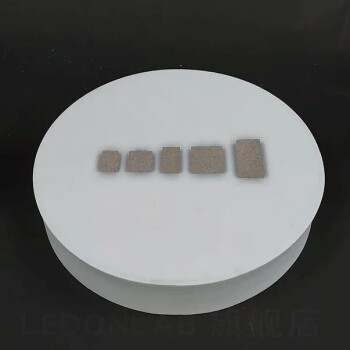

| Medios de Molienda | Bolas de Corindón (Alúmina) |

| Tiempo de Proceso | 3 a 48 Horas |

| Resultado Clave | Alta Actividad Superficial y Mezcla Uniforme |

| Control de Contaminación | Elimina Impurezas de Hierro/Metálicas |

| Integración de Coadyuvantes de Sinterización | Dispersión homogénea de Alúmina/Carbono |

Mejore su Producción de Cerámicas Avanzadas con KINTEK

La precisión en la preparación de carburo de boro requiere equipos que equilibren la energía mecánica con la pureza química. KINTEK se especializa en soluciones de laboratorio de alto rendimiento diseñadas para las aplicaciones de ciencia de materiales más exigentes.

Nuestra amplia cartera incluye:

- Sistemas de Trituración y Molienda: Molinos de bolas de alta eficiencia y medios de molienda de corindón resistentes al desgaste.

- Tamizado y Procesamiento: Equipos para garantizar una distribución de tamaño de partícula consistente.

- Soluciones de Sinterización: Hornos avanzados de mufla de alta temperatura, al vacío y de atmósfera para el desarrollo de cerámica densa.

- Preparación de Muestras: Prensas hidráulicas y crisoles de precisión para ciclos de sinterización impecables.

No permita que la contaminación metálica comprometa la resistencia de su material. Asóciese con KINTEK para obtener equipos y consumibles de laboratorio confiables y de alta pureza adaptados a sus necesidades de investigación.

Optimice la Eficiencia de su Laboratorio—¡Contacte a KINTEK Hoy Mismo!

Productos relacionados

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Tornillo de cerámica de alúmina de alta calidad para ingeniería de cerámica fina avanzada con resistencia a altas temperaturas y aislamiento

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

La gente también pregunta

- ¿Cuál es la función de un molino de bolas planetario que utiliza bolas de molienda de alúmina? Optimice sus recubrimientos de vitrocerámica

- ¿Por qué se prefiere el molido suave con bolas sobre la molienda intensa para cátodos compuestos de NCM y sulfuro? Proteja su estructura

- ¿Cuál es el propósito principal de usar frascos y bolas de molienda de WC? Lograr aleaciones compuestas de WC-TiC ultra puras

- ¿Qué papel juega un molino de bolas planetario de alta energía en la preparación de polvos de catalizador Ni-SmDC?

- ¿Por qué se utiliza un molino de bolas en la preparación de cátodos compuestos de NVP/C y NZSP? Optimizar la preparación de baterías de estado sólido

- ¿Cuál es el papel de un molino de bolas de alta energía en la preparación de acero ODS? Domina la ingeniería a nanoescala

- ¿Qué función realiza un molino de bolas planetario en las baterías de plata de estado sólido? Optimizar las interfaces de los electrodos

- ¿Cuál es la función de un molino de bolas en la síntesis de NMC622 y LLZ? Molienda de Precisión para Baterías de Alto Rendimiento