En resumen, el espesor de una película delgada es uno de sus parámetros de diseño más críticos. Esta única dimensión, a menudo medida en nanómetros, dicta directamente las propiedades físicas de la película y, por lo tanto, su función final. Ya sea para un recubrimiento de lente antirreflectante, un chip semiconductor o un panel solar, controlar el espesor equivale a controlar el rendimiento del producto final.

La importancia fundamental del espesor de una película delgada es que no es meramente una medida geométrica; es una propiedad fundamental que rige la interacción de la película con la luz, la electricidad y su entorno. Dominar el espesor es dominar la función del dispositivo.

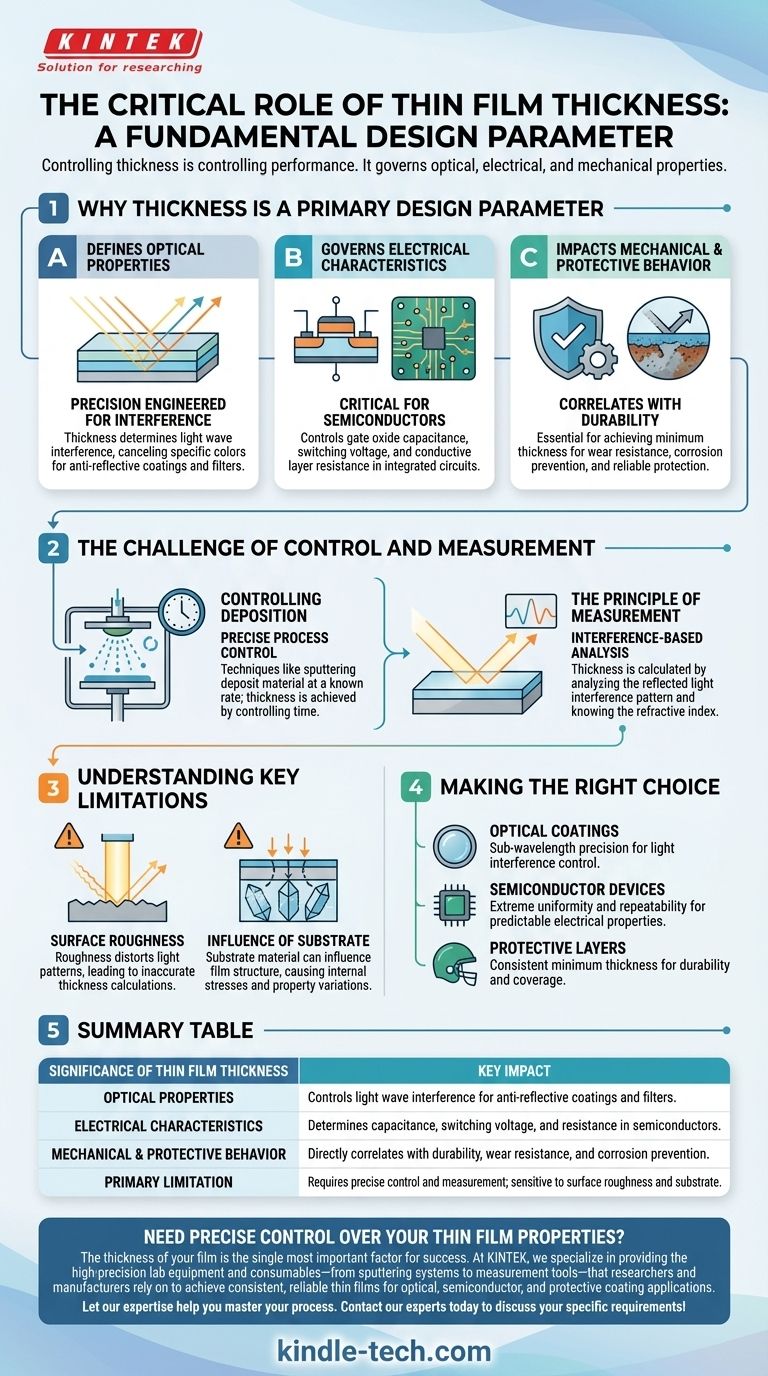

Por qué el espesor es un parámetro de diseño principal

Las propiedades de una película delgada terminada están determinadas por el material del sustrato, la técnica de deposición utilizada y, lo que es más importante, el espesor final de la película. Incluso una variación de unos pocos nanómetros puede alterar drásticamente el resultado.

Define las propiedades ópticas

Muchas aplicaciones ópticas, como los recubrimientos de lentes, se basan en el principio de la interferencia de ondas de luz.

El espesor de la película se diseña con precisión para que sea una fracción de la longitud de onda de la luz. Esto hace que las ondas de luz que se reflejan en las superficies superior e inferior de la película interfieran entre sí, cancelando colores específicos y reduciendo la reflexión.

Rige las características eléctricas

En la fabricación de semiconductores, las películas delgadas lo son todo. El espesor de una capa de óxido de puerta en un transistor, por ejemplo, controla directamente su capacitancia y el voltaje necesario para encenderlo o apagarlo.

De manera similar, el espesor de las capas conductoras determina su resistencia eléctrica, un factor crítico para la eficiencia y velocidad de un circuito integrado.

Impacta el comportamiento mecánico y protector

Para aplicaciones como barreras protectoras en herramientas o implantes médicos, el espesor se correlaciona directamente con la durabilidad, la resistencia al desgaste y la capacidad de prevenir la corrosión.

Lograr un espesor mínimo específico con una cobertura uniforme es esencial para garantizar que la película cumpla su función protectora de manera confiable durante la vida útil del producto.

El desafío del control y la medición

Debido a que el espesor es tan crítico, los procesos para crearlo y medirlo deben ser excepcionalmente precisos. Las técnicas de deposición se controlan para crear películas que van desde unos pocos angstroms (décimas de nanómetro) hasta muchas micras.

Control de la deposición

Procesos como la pulverización catódica implican depositar material a una velocidad conocida y constante. El espesor deseado se logra simplemente ejecutando el proceso durante un tiempo preciso antes de cortar la energía a la fuente.

Este nivel de control es fundamental para lograr resultados repetibles en la fabricación de alto volumen.

El principio de la medición

El espesor a menudo se verifica analizando el patrón de interferencia de luz reflejado de la película. Al observar los picos y valles en el espectro de luz, y conociendo el índice de refracción del material, los ingenieros pueden calcular el espesor con alta precisión.

Este método no destructivo proporciona la retroalimentación crucial necesaria para asegurar que el proceso de deposición se está realizando según lo esperado.

Comprender las limitaciones clave

Si bien el objetivo es un control perfecto, los factores del mundo real introducen complejidad y potencial de error. Comprender estas compensaciones es clave para una aplicación exitosa.

El impacto de la rugosidad superficial

La técnica de medición basada en interferencia se basa en superficies lisas y uniformes para funcionar correctamente.

Si la superficie de la película o el sustrato subyacente es rugosa, puede distorsionar el patrón de luz reflejada. Esta distorsión conduce a cálculos de espesor inexactos y poco fiables, lo que dificulta el control del proceso.

La influencia del sustrato

Las propiedades de una película delgada no se crean en el vacío. El material del sustrato subyacente puede influir en cómo se organizan los átomos de la película durante la deposición.

Esto puede causar tensiones internas o variaciones estructurales dentro de la película que interactúan con su espesor, cambiando sutilmente sus características finales.

Tomar la decisión correcta para su objetivo

El nivel de precisión requerido para el espesor de la película depende completamente de la aplicación.

- Si su enfoque principal son los recubrimientos ópticos: Su máxima prioridad es lograr una precisión sub-longitud de onda para controlar la interferencia de la luz para colores específicos.

- Si su enfoque principal son los dispositivos semiconductores: Necesita una uniformidad y repetibilidad extremas para garantizar propiedades eléctricas predecibles en millones de transistores.

- Si su enfoque principal son las capas protectoras o de barrera: Su objetivo es lograr un espesor mínimo requerido de manera consistente para la durabilidad y la cobertura, donde pequeñas variaciones pueden ser aceptables.

En última instancia, controlar el espesor de una película delgada es la principal palanca que tiene para definir y optimizar su función.

Tabla resumen:

| Importancia del espesor de la película delgada | Impacto clave |

|---|---|

| Propiedades ópticas | Controla la interferencia de ondas de luz para recubrimientos antirreflectantes y filtros. |

| Características eléctricas | Determina la capacitancia, el voltaje de conmutación y la resistencia en semiconductores. |

| Comportamiento mecánico y protector | Se correlaciona directamente con la durabilidad, la resistencia al desgaste y la prevención de la corrosión. |

| Limitación principal | Requiere control y medición precisos; sensible a la rugosidad superficial y al sustrato. |

¿Necesita un control preciso sobre las propiedades de su película delgada? El espesor de su película es el factor más importante para el éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta precisión, desde sistemas de pulverización catódica hasta herramientas de medición, en los que confían investigadores y fabricantes para lograr películas delgadas consistentes y confiables para aplicaciones ópticas, de semiconductores y de recubrimientos protectores. Permita que nuestra experiencia le ayude a dominar su proceso. ¡Contacte a nuestros expertos hoy para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles