En esencia, el proceso Sinter HIP es una técnica de fabricación que combina la sinterización de polvos y el prensado isostático en caliente (HIP) en un único ciclo térmico integrado. Utiliza gas inerte a alta temperatura y alta presión para consolidar simultáneamente polvos metálicos o cerámicos en una pieza sólida, eliminando virtualmente toda la porosidad interna. Esto da como resultado componentes con una densidad casi perfecta y propiedades mecánicas excepcionales.

El desafío central en la metalurgia de polvos es eliminar los diminutos huecos entre las partículas del polvo. Sinter HIP resuelve esto aplicando una presión alta y uniforme durante las etapas finales de la sinterización, colapsando estos huecos a medida que el material se fusiona para lograr una resistencia y fiabilidad superiores en un paso eficiente.

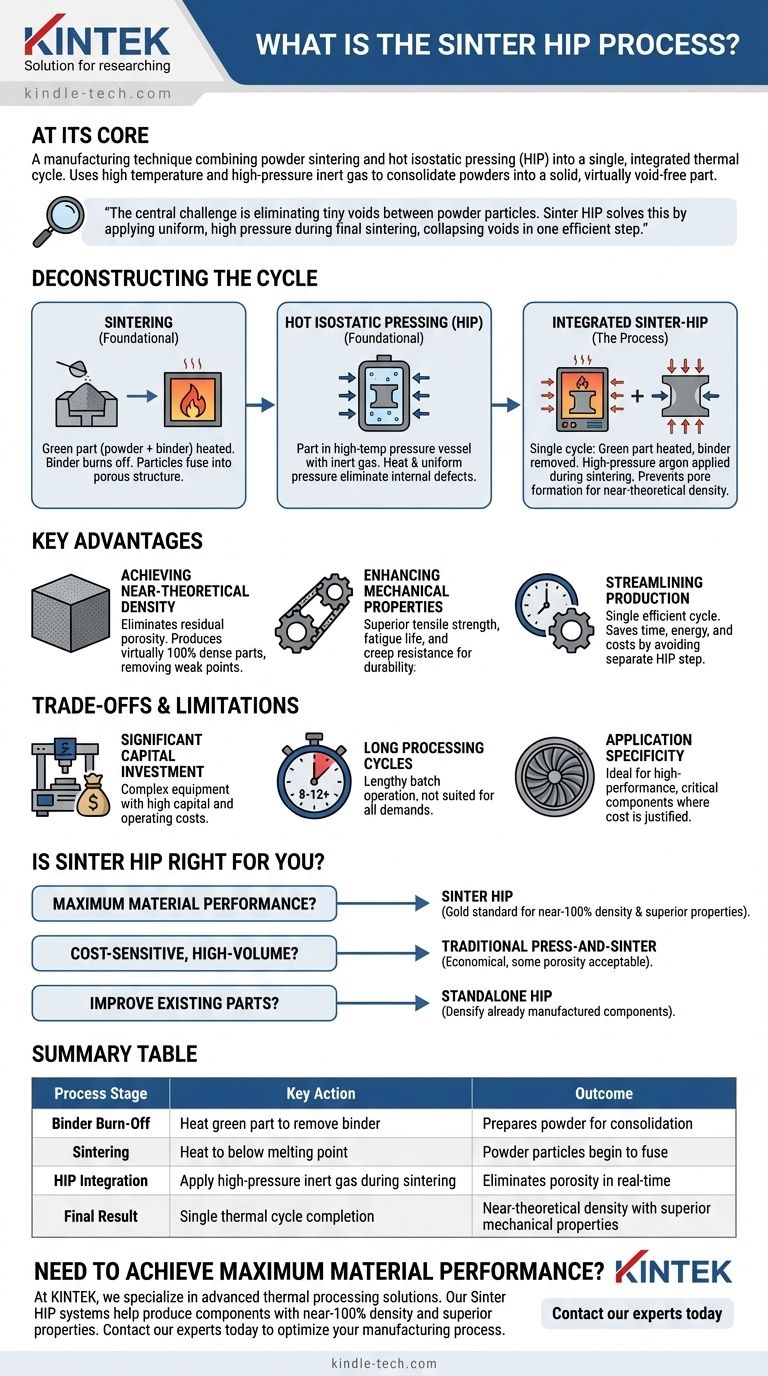

Desglosando el Ciclo Sinter HIP

Para comprender Sinter HIP, es fundamental comprender primero sus dos procesos fundamentales: sinterización y prensado isostático en caliente.

El Papel de la Sinterización

La sinterización comienza formando una mezcla de polvo del material y un aglutinante temporal en una forma deseada, conocida como "pieza verde". Luego, esta pieza se calienta en un horno.

A medida que aumenta la temperatura, el aglutinante se quema. Una vez que está lo suficientemente caliente —pero todavía por debajo del punto de fusión del material— las superficies de las partículas de polvo comienzan a fusionarse, uniéndolas en una estructura sólida pero aún potencialmente porosa.

El Papel del Prensado Isostático en Caliente (HIP)

El prensado isostático en caliente es un proceso diseñado para densificar componentes y eliminar defectos internos. Una pieza se coloca en un recipiente a presión de alta temperatura.

El recipiente se llena con un gas inerte, generalmente argón, y se calienta y presuriza simultáneamente. Esta combinación de calor y presión uniforme (isotrópica) colapsa los huecos internos y la porosidad dentro del material.

El Proceso Integrado Sinter-HIP

Sinter HIP fusiona estas dos operaciones en un único ciclo altamente eficiente dentro de un equipo especializado.

El proceso comienza con una pieza de polvo verde. Se calienta para quemar el aglutinante, y luego la temperatura continúa subiendo hacia el punto de sinterización. En esta etapa, se introduce argón a alta presión en el horno.

Esta presión aplicada actúa sobre el material mientras se sinteriza, previniendo la formación de poros y cerrando cualquiera que se forme. El calor y la presión simultáneos aseguran que la pieza alcance una densidad teórica cercana a medida que las partículas de polvo se fusionan.

Ventajas Clave del Proceso Integrado

La combinación de estos pasos proporciona beneficios significativos sobre los métodos tradicionales o al realizar los pasos secuencialmente.

Lograr una Densidad Casi Teórica

La ventaja principal es la eliminación de la porosidad residual. Al aplicar presión isostática durante la consolidación, Sinter HIP produce piezas que tienen virtualmente un 100% de densidad, eliminando los puntos débiles internos que pueden provocar la falla del componente.

Mejora de las Propiedades Mecánicas

Esta densidad ultra alta se traduce directamente en propiedades superiores del material. Los componentes procesados con Sinter HIP exhiben una resistencia a la tracción, vida a la fatiga y resistencia a la fluencia significativamente mejoradas, haciéndolos más duraderos y fiables bajo condiciones extremas.

Optimización de la Producción

Realizar la sinterización y la densificación en un solo ciclo es mucho más eficiente que un proceso de dos pasos. Elimina la necesidad de enfriar, manipular y recalentar las piezas para un ciclo HIP separado, ahorrando tiempo, energía y costos operativos significativos.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el proceso Sinter HIP no es una solución universal. Implica compensaciones específicas que lo hacen más adecuado para ciertas aplicaciones que para otras.

Inversión de Capital Significativa

El equipo requerido para Sinter HIP —un horno capaz de alcanzar altas temperaturas y presiones extremas— es complejo y representa un costo de capital y operativo muy alto. Esta es una razón principal para su uso en industrias de alto valor.

Ciclos de Procesamiento Largos

Un ciclo típico de Sinter HIP puede durar entre 8 y 12 horas, o incluso más, dependiendo del material y el tamaño de la pieza. Aunque es más rápido que un proceso de dos pasos, sigue siendo una operación por lotes prolongada no apta para todas las demandas de producción.

Especificidad de la Aplicación

El proceso se utiliza principalmente para componentes de alto rendimiento donde el fallo no es una opción y el costo está justificado. Es ideal para consolidar polvos, pero también se utiliza para mejorar piezas fundidas e incluso para rejuvenecer piezas usadas como álabes de turbina.

¿Es Sinter HIP la Opción Correcta para Su Proyecto?

Seleccionar el proceso de fabricación correcto depende totalmente de los requisitos de rendimiento y las limitaciones económicas de su proyecto.

- Si su enfoque principal es el máximo rendimiento del material: Sinter HIP es el estándar de oro para lograr una densidad cercana al 100% y propiedades mecánicas superiores en piezas de metal en polvo o cerámica.

- Si su enfoque principal es la producción de alto volumen sensible al costo: Los métodos tradicionales de prensado y sinterización pueden ser más económicos para aplicaciones donde cierta porosidad residual es aceptable.

- Si su enfoque principal es mejorar piezas fundidas o sinterizadas existentes: Un ciclo HIP independiente es el enfoque correcto para densificar componentes que ya han sido fabricados.

Al comprender esta distinción, puede seleccionar estratégicamente la ruta más efectiva y económica para lograr el rendimiento requerido de su componente.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Resultado |

|---|---|---|

| Eliminación del Aglutinante | Calentar la pieza verde para eliminar el aglutinante | Prepara el polvo para la consolidación |

| Sinterización | Calentar por debajo del punto de fusión | Las partículas de polvo comienzan a fusionarse |

| Integración HIP | Aplicar gas inerte a alta presión durante la sinterización | Elimina la porosidad en tiempo real |

| Resultado Final | Finalización de un único ciclo térmico | Densidad casi teórica con propiedades mecánicas superiores |

¿Necesita lograr el máximo rendimiento del material para sus componentes de alto valor?

En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico para aplicaciones de laboratorio e industriales. Nuestra experiencia en equipos como los sistemas Sinter HIP puede ayudarle a producir componentes con una densidad cercana al 100%, resistencia a la tracción superior y vida a la fatiga mejorada.

Ya sea que esté trabajando con polvos metálicos, cerámicas o necesite mejorar piezas existentes, KINTEK tiene el equipo de laboratorio y los consumibles para satisfacer sus exigentes especificaciones.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones Sinter HIP pueden optimizar su proceso de fabricación y ofrecer una fiabilidad excepcional para sus aplicaciones más críticas.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Por qué se debe mantener un alto vacío durante la sinterización de Cu-CNT? Garantizar una unión óptima y la integridad del material

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo facilita un horno de prensado en caliente al vacío la preparación de masas de aleación Nb-22.5Cr-5Si de alta densidad? Lograr una densidad del 99%

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?