En esencia, la sinterización es un proceso de fabricación que transforma un polvo en un objeto sólido y denso utilizando calor y presión. A diferencia de la fundición, que implica la fusión completa del material, la sinterización calienta el polvo hasta un punto justo por debajo de su temperatura de fusión, lo que hace que las partículas individuales se fusionen y se unan en una sola pieza fuerte.

La sinterización no es solo un método de calentamiento; es una técnica de ingeniería precisa para crear piezas fuertes y complejas a partir de polvo. Este enfoque abre posibilidades de fabricación para materiales que de otro modo serían difíciles o imposibles de procesar mediante la fusión y fundición tradicionales.

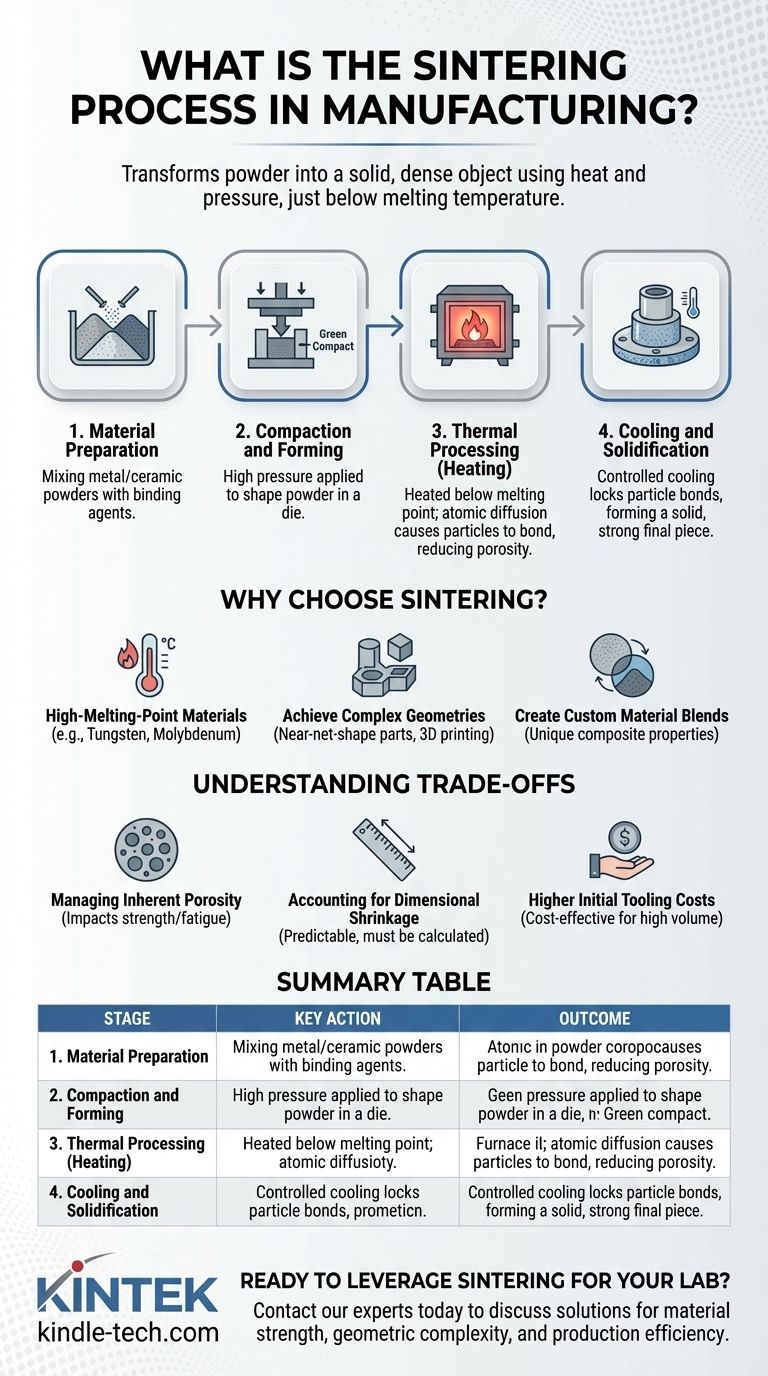

Las Cuatro Etapas Fundamentales de la Sinterización

El proceso de sinterización puede entenderse como una secuencia de cuatro etapas distintas, cada una crítica para las propiedades finales del componente.

Etapa 1: Preparación del Material

Antes de cualquier calentamiento, se prepara el material base, típicamente un polvo fino de metal, cerámica o plástico. Esto a menudo implica mezclar el polvo primario con otros elementos, como aleaciones o agentes aglutinantes, para lograr la composición final deseada y ayudar en el proceso de conformado.

Etapa 2: Compactación y Conformado

El polvo preparado se coloca en una matriz, molde o cámara de construcción. Luego se aplica alta presión para compactar el polvo en la forma deseada. Este objeto inicial y frágil a menudo se denomina "compacto en verde".

Etapa 3: Procesamiento Térmico (Calentamiento)

El compacto en verde se coloca cuidadosamente en un horno de atmósfera controlada. Se calienta a una temperatura específica por debajo del punto de fusión del material. A esta alta temperatura, ocurre un proceso llamado difusión atómica, lo que hace que las partículas se unan en sus puntos de contacto, reduciendo la porosidad y aumentando significativamente la densidad y resistencia de la pieza.

Etapa 4: Enfriamiento y Solidificación

Después de mantener la pieza a la temperatura de sinterización durante un tiempo determinado, se enfría de manera controlada. Esta etapa final fija los enlaces de partículas recién formados, lo que da como resultado una masa sólida y unificada con las propiedades mecánicas deseadas.

¿Por qué elegir la sinterización en lugar de los métodos tradicionales?

La sinterización no es solo una alternativa a la fundición; es una solución superior para desafíos de ingeniería específicos.

Trabajo con materiales de alto punto de fusión

La sinterización es excepcionalmente valiosa para procesar metales refractarios como el tungsteno y el molibdeno. Estos materiales tienen puntos de fusión extremadamente altos, lo que los hace poco prácticos o imposibles de fundir y moldear con equipos convencionales.

Logro de geometrías complejas

El proceso permite la creación de piezas intrincadas, con forma casi final, que requerirían un mecanizado extenso y costoso si se hicieran de otra manera. La fabricación aditiva, o impresión 3D de metales, depende en gran medida de la sinterización (por ejemplo, la sinterización láser directa de metales) para construir piezas complejas capa por capa directamente a partir de polvo.

Creación de mezclas de materiales personalizadas

Debido a que comienza con polvos, la sinterización permite a los ingenieros crear materiales compuestos únicos. Los metales se pueden mezclar con cerámicas u otros elementos para producir piezas con propiedades especializadas (por ejemplo, cermets) que no se pueden formar por fusión.

Comprensión de las ventajas y limitaciones

Aunque potente, la sinterización tiene consideraciones prácticas que deben gestionarse para obtener resultados exitosos.

Gestión de la porosidad inherente

Aunque la sinterización aumenta drásticamente la densidad, puede ser difícil eliminar todos los poros microscópicos entre las partículas de polvo originales. Esta porosidad residual puede afectar la resistencia final y la vida a la fatiga del componente en comparación con una pieza completamente forjada o fundida.

Consideración de la contracción dimensional

A medida que el compacto de polvo se densifica durante el calentamiento, la pieza se encogerá. Esta contracción es predecible, pero debe calcularse con precisión y tenerse en cuenta en el diseño inicial del molde y del compacto en verde para garantizar que la pieza final cumpla con las tolerancias dimensionales.

Mayores costos iniciales de herramientas

Para las operaciones de prensado y sinterización, el costo de crear las matrices y moldes de alta precisión para la compactación puede ser sustancial. Esto generalmente hace que el proceso sea más rentable para tiradas de producción de volumen medio a alto, donde el costo de las herramientas puede amortizarse.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación adecuado depende completamente de sus objetivos de material y diseño.

- Si su enfoque principal es trabajar con materiales de alta temperatura como el tungsteno o las cerámicas: La sinterización es a menudo el método de fabricación más práctico, y a veces el único, viable.

- Si su enfoque principal es producir piezas metálicas complejas y precisas en gran volumen: Las herramientas tradicionales de prensado y sinterización ofrecen una repetibilidad excepcional al tiempo que minimizan el desperdicio y el mecanizado secundario.

- Si su enfoque principal es crear prototipos únicos o geometrías altamente personalizadas: Un proceso de fabricación aditiva basado en sinterización como DMLS ofrece una libertad de diseño incomparable.

En última instancia, comprender los principios de la sinterización le permite diseñar y fabricar piezas que son más fuertes, más complejas y están hechas de una gama más amplia de materiales.

Tabla resumen:

| Etapa | Acción clave | Resultado |

|---|---|---|

| 1. Preparación | Mezcla de polvos metálicos/cerámicos | Mezcla de polvo uniforme lista para el conformado |

| 2. Compactación | Prensado del polvo en un molde | "Compacto en verde" con la forma deseada |

| 3. Calentamiento | Calentamiento por debajo del punto de fusión | Las partículas se fusionan, aumentando la densidad y la resistencia |

| 4. Enfriamiento | Enfriamiento controlado en un horno | Pieza sólida y fuerte con propiedades finales |

¿Listo para aprovechar la sinterización para los proyectos de su laboratorio?

Ya sea que esté desarrollando nuevos materiales con altos puntos de fusión, creando prototipos complejos u optimizando la producción de alto volumen, el equipo adecuado es fundamental. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad esenciales para procesos de sinterización precisos.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden ayudarle a lograr resultados superiores en resistencia de materiales, complejidad geométrica y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué es esencial mantener un alto estado de vacío durante el sinterizado por prensado en caliente? Optimizar la calidad de SiCp/2024Al

- ¿Por qué se requiere un control preciso de la temperatura en el prensado en caliente al vacío? Consolidación maestra de polvos amorfos

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?