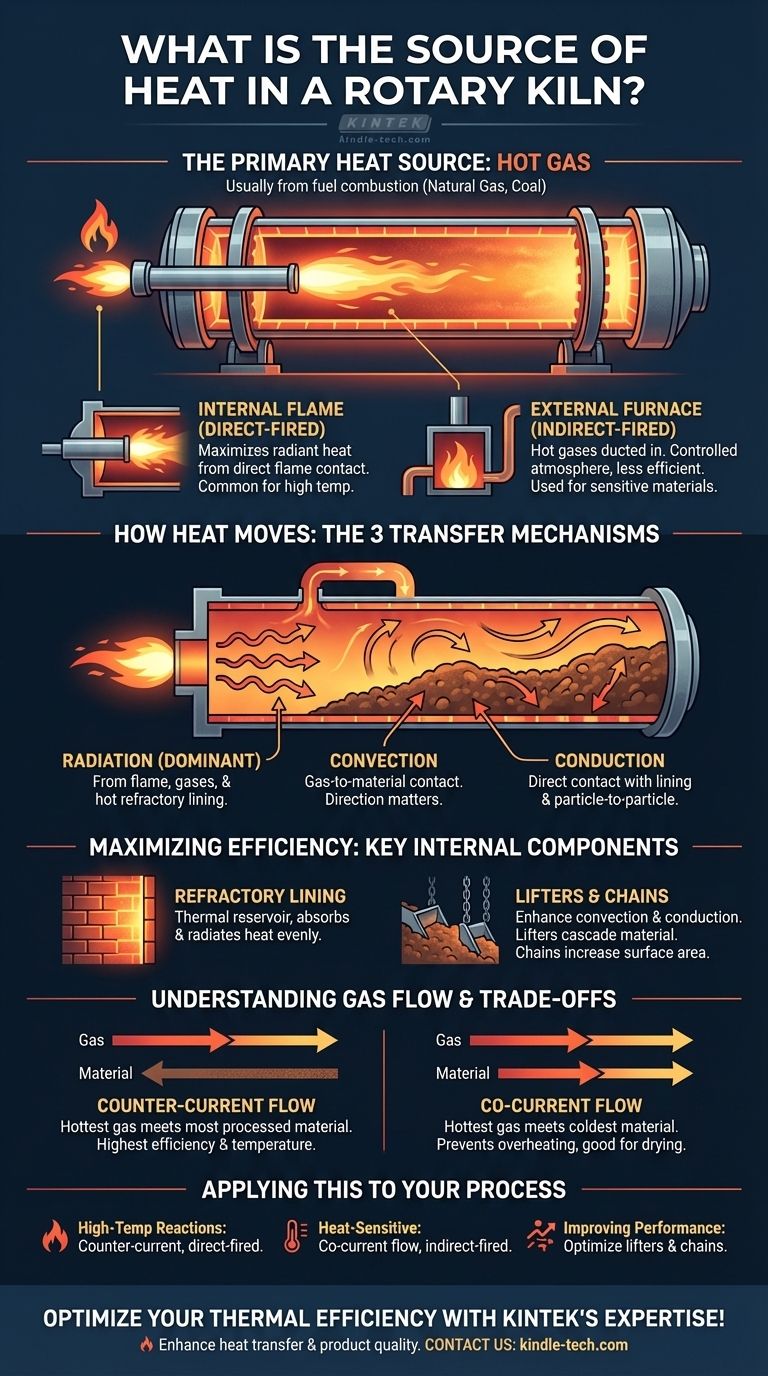

La principal fuente de calor en un horno rotatorio es el gas caliente. Este gas casi siempre se genera por la combustión de combustible, como gas natural o carbón. La llama y los gases calientes resultantes pueden generarse directamente dentro del recipiente del horno mediante un quemador de tubo grande o en un horno separado y externo antes de ser conducidos al horno.

La función de un horno rotatorio no es solo generar calor, sino transferir ese calor a una cama de material en movimiento con la máxima eficiencia. Por lo tanto, la verdadera "fuente" de calor de procesamiento involucra todo el sistema: el quemador de combustible, el flujo de gas, el revestimiento refractario y los intercambiadores de calor internos, todos trabajando juntos para gestionar la radiación, la convección y la conducción.

Generación del Calor: El Sistema de Quemadores

Un horno rotatorio es fundamentalmente un dispositivo de procesamiento térmico. La entrada de energía inicial proviene de la combustión del combustible, que se puede configurar de una de dos maneras principales.

La Llama Interna (Combustión Directa)

Esta es la configuración más común. Un quemador de tubo grande y potente se monta en un extremo del horno, proyectando una llama larga y controlada a lo largo del eje central.

Este método expone directamente el material y las superficies internas del horno a la llama, maximizando la transferencia de calor radiante del proceso de combustión en sí.

El Horno Externo (Combustión Indirecta)

En algunas aplicaciones, los gases calientes se generan en un horno estacionario separado y luego se canalizan hacia el horno rotatorio.

Este enfoque se utiliza cuando no se desea el impacto directo de la llama sobre el material. Permite un mayor control sobre la atmósfera dentro del horno, pero generalmente es menos común y menos eficiente térmicamente que la combustión directa.

Cómo se Mueve el Calor: Los Tres Mecanismos de Transferencia

Una vez que se genera el calor, debe transferirse al material que se está procesando. Esto ocurre a través de tres mecanismos distintos pero interconectados.

Radiación: La Fuerza Dominante

El calor irradia desde la llama, los gases de combustión calientes y, fundamentalmente, desde el revestimiento de ladrillo refractario caliente que recubre la carcasa interior del horno. A medida que el horno gira, el refractario se calienta al pasar a través del espacio de gas caliente y luego irradia ese calor hacia la cama de material.

Convección: Contacto Gas-Material

La convección es la transferencia de calor desde los gases calientes a medida que fluyen sobre la superficie de la cama de material. La dirección de este flujo de gas, ya sea a favor o en contra del flujo del material, es un parámetro de diseño crítico.

Conducción: Contacto Físico Directo

El calor también se conduce directamente al material donde entra en contacto físico con la pared refractaria caliente. Además, el calor se conduce entre las partículas individuales dentro de la cama de procesamiento.

Maximización de la Eficiencia: Componentes Internos Clave

Un tubo giratorio desnudo es un intercambiador de calor ineficiente. Los hornos emplean componentes internos sofisticados para mejorar drásticamente el proceso de transferencia de calor.

El Revestimiento Refractario

El ladrillo refractario que recubre la carcasa de acero del horno hace más que solo proteger el acero de las temperaturas extremas. Actúa como un depósito térmico, absorbiendo enormes cantidades de calor y radiándolo uniformemente hacia la cama de material.

Intercambiadores de Calor Internos (Elevadores y Cadenas)

Estos componentes están diseñados para mejorar la convección y la conducción.

- Los Elevadores (Lifters) son aletas o palas que recogen material y lo hacen caer a través del flujo de gas caliente, aumentando drásticamente el área superficial expuesta a la transferencia de calor convectivo.

- Las Cadenas son cortinas de cadena pesada que cuelgan en el flujo de gas, típicamente en el extremo de alimentación más frío del horno. Se recubren de material y sirven como una enorme área superficial para el intercambio de calor entre el gas y el material de alimentación sólido.

Comprensión de las Compensaciones: Dirección del Flujo de Gas

La relación entre el flujo de gas caliente y el flujo de material cambia fundamentalmente el perfil térmico del horno.

Flujo a Contracorriente

El gas caliente se introduce en el extremo de descarga del material y fluye cuesta arriba contra el material en movimiento. Esta es la configuración más común y térmicamente eficiente. Asegura que los gases más calientes se encuentren con el material más procesado, lo que permite las temperaturas finales del producto más altas posibles.

Flujo en Paralelo (Co-current Flow)

El gas caliente se introduce en el extremo de alimentación del material y fluye en la misma dirección. A menudo se utiliza para secar o para procesar materiales sensibles al calor. El gas más caliente e intenso se encuentra con el material más frío y húmedo, lo que proporciona un efecto de enfriamiento protector y previene el choque térmico o el daño.

Aplicación a Su Proceso

Su elección del diseño y operación del horno depende totalmente del material que está procesando y del resultado deseado.

- Si su enfoque principal es la máxima eficiencia térmica para reacciones a alta temperatura (como la clinkerización de cemento): Un horno de combustión directa y a contracorriente con un sistema de cadenas extenso y elevadores optimizados es el estándar para maximizar la transferencia de calor.

- Si su enfoque principal es procesar materiales sensibles al calor o volátiles (como el secado de lodos): A menudo se prefiere una configuración de flujo en paralelo para evitar el sobrecalentamiento o las reacciones incontroladas en el extremo de alimentación del material.

- Si su enfoque principal es mejorar el rendimiento de un horno existente: Evaluar y optimizar los intercambiadores de calor internos, como los elevadores y las cadenas, a menudo produce la mayor mejora en la transferencia de calor y la eficiencia general.

Comprender cómo se genera, transfiere y gestiona el calor es la clave para dominar el rendimiento de cualquier sistema de horno rotatorio.

Tabla Resumen:

| Fuente de Calor y Método de Transferencia | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Combustión Directa (Llama Interna) | Quemador dentro del horno, maximiza el calor radiante | Clinkerización de cemento, calcinación a alta temperatura |

| Combustión Indirecta (Horno Externo) | Horno separado, atmósfera controlada | Procesamiento de materiales sensibles o volátiles |

| Radiación | Calor de la llama, los gases y el revestimiento refractario | Dominante en zonas de alta temperatura |

| Convección | Transferencia de calor mediante el flujo de gas sobre la cama de material | Mejorada por elevadores y cadenas |

| Conducción | Contacto directo con refractario caliente o partículas de material | Crítica en el calentamiento de la cama de material |

¡Optimice la eficiencia térmica de su horno rotatorio con la experiencia de KINTEK! Ya sea que esté procesando cemento, minerales o materiales especiales, nuestros equipos de laboratorio y consumibles están diseñados para mejorar la transferencia de calor, reducir los costos de energía y mejorar la calidad del producto. Contáctenos hoy para discutir cómo podemos apoyar las necesidades únicas de procesamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno rotatorio eléctrico pequeño para la regeneración de carbón activado

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis