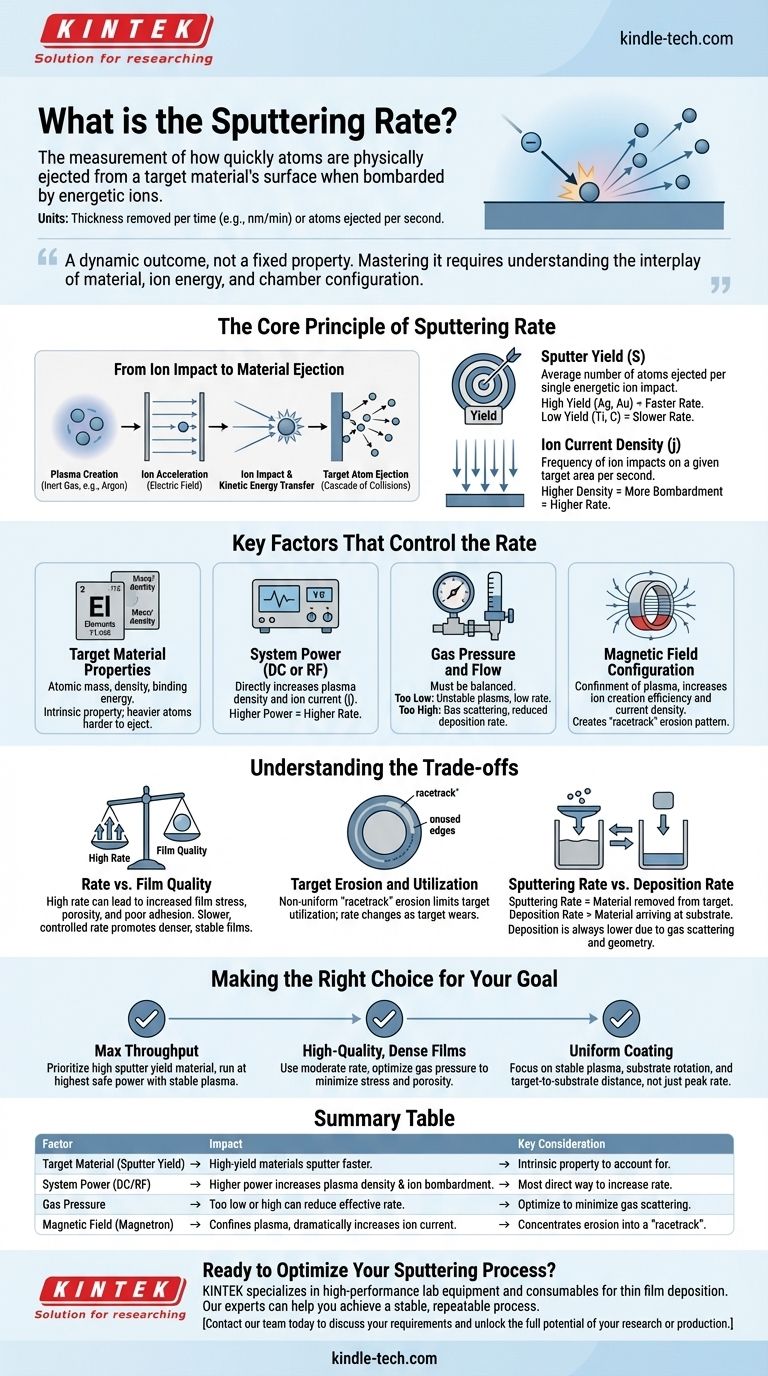

En términos sencillos, la tasa de pulverización catódica es una medida de la rapidez con la que los átomos son expulsados físicamente de la superficie de un material objetivo cuando es bombardeado por iones energéticos. Se expresa con mayor frecuencia como el espesor de material eliminado del objetivo por unidad de tiempo (por ejemplo, nanómetros por minuto) o como el número de átomos expulsados por segundo. Esta tasa es el motor fundamental del proceso de deposición utilizado para crear películas delgadas.

La tasa de pulverización catódica no es una propiedad fija de un material, sino un resultado dinámico de los parámetros de su sistema. Dominarla requiere comprender la interacción entre el material objetivo, la energía del bombardeo iónico y la configuración específica de su cámara de pulverización.

El principio fundamental de la tasa de pulverización catódica

Para controlar la tasa de pulverización catódica, primero debe comprender la física fundamental en juego. El proceso es una cadena de eventos, y cada eslabón de esa cadena es una variable que a menudo puede ajustar.

Del impacto iónico a la eyección de material

Todo el proceso comienza creando un plasma a partir de un gas inerte, típicamente argón. Un campo eléctrico acelera estos iones de argón positivos hacia el objetivo cargado negativamente. Cuando un ion golpea el objetivo, transfiere su energía cinética, provocando una cascada de colisiones que resulta en la eyección de uno o más átomos del objetivo.

El rendimiento de pulverización (S)

El rendimiento de pulverización es la propiedad intrínseca más importante en este proceso. Se define como el número promedio de átomos objetivo expulsados por cada ion energético que golpea la superficie. Un material con un alto rendimiento de pulverización (como plata u oro) se pulverizará mucho más rápido que un material con un bajo rendimiento (como titanio o carbono) bajo las mismas condiciones.

El papel de la densidad de corriente iónica (j)

Mientras que el rendimiento de pulverización le indica la eficiencia de cada impacto iónico, la densidad de corriente iónica le indica la frecuencia de esos impactos. Representa el número de iones que golpean un área determinada del objetivo por segundo. Una mayor densidad de corriente iónica significa más bombardeo y, por lo tanto, una mayor tasa de pulverización catódica.

Factores clave que controlan la tasa

La tasa de pulverización catódica es el resultado directo de varios parámetros ajustables del sistema. Comprender estas palancas es clave para lograr un proceso repetible y optimizado.

Propiedades del material objetivo

La masa atómica, la densidad y la energía de enlace del material influyen directamente en su rendimiento de pulverización. No puede cambiar estas propiedades, pero debe tenerlas en cuenta. Los átomos objetivo más pesados son generalmente más difíciles de expulsar, lo que reduce la tasa.

Potencia del sistema (CC o RF)

Aumentar la potencia al cátodo del magnetrón es la forma más directa de aumentar la tasa de pulverización catódica. Una mayor potencia aumenta la densidad del plasma, lo que a su vez aumenta la densidad de corriente iónica (j) que bombardea el objetivo.

Presión y flujo de gas

La presión del gas de pulverización (por ejemplo, argón) debe equilibrarse cuidadosamente.

- Demasiado baja: El plasma puede ser inestable o demasiado escaso, lo que resulta en una baja corriente iónica y una tasa lenta.

- Demasiado alta: El plasma es denso, pero es más probable que los átomos pulverizados choquen con los átomos de gas en su camino hacia el sustrato. Esta "dispersión de gas" reduce la tasa de deposición, incluso si la tasa de pulverización en el objetivo es alta.

Configuración del campo magnético

En la pulverización por magnetrón, se utiliza un campo magnético para atrapar electrones cerca de la superficie del objetivo. Esto aumenta drásticamente la eficiencia de la creación de iones, lo que lleva a una densidad de corriente iónica mucho mayor y una tasa de pulverización significativamente más rápida en comparación con los sistemas sin magnetrón. La fuerza y la forma de este campo son parámetros de diseño críticos.

Comprender las compensaciones

Simplemente maximizar la tasa de pulverización rara vez es el objetivo. Aumentar demasiado la tasa a menudo conduce a compromisos en la calidad de la película y la estabilidad del proceso.

Tasa vs. Calidad de la película

Una tasa de pulverización muy alta significa que los átomos llegan al sustrato con más energía y en mayor número. Esto puede aumentar la tensión de la película, crear una microestructura más porosa y provocar una mala adhesión. Una deposición más lenta y controlada a menudo permite que los átomos se organicen en una estructura de película más densa y estable.

Erosión y utilización del objetivo

El campo magnético que mejora la tasa de pulverización también la concentra en una "pista de carreras" específica en la superficie del objetivo. Esta erosión no uniforme significa que la tasa cambia a medida que el objetivo se desgasta. También limita la utilización del objetivo, ya que gran parte del material fuera de la pista de carreras queda sin pulverizar.

Tasa de pulverización vs. Tasa de deposición

Es crucial distinguir entre estos dos términos.

- Tasa de pulverización: Material que se elimina del objetivo.

- Tasa de deposición: Material que llega al sustrato.

La tasa de deposición siempre será menor que la tasa de pulverización debido a la dispersión de gas y los factores geométricos (es decir, no todos los átomos pulverizados viajan hacia el sustrato).

Tomar la decisión correcta para su objetivo

Su tasa de pulverización ideal depende completamente de lo que intente lograr con su película delgada.

- Si su enfoque principal es el máximo rendimiento: Priorice un material de alto rendimiento de pulverización y opere a la potencia más alta que su sistema y objetivo puedan manejar de forma segura mientras mantiene la estabilidad del plasma.

- Si su enfoque principal son películas densas y de alta calidad: Utilice una tasa de pulverización moderada y optimice cuidadosamente la presión del gas para minimizar la tensión y la porosidad de la película.

- Si su enfoque principal es el recubrimiento uniforme sobre un área grande: Céntrese menos en la tasa máxima y más en la estabilidad del plasma, la rotación del sustrato y la optimización de la distancia del objetivo al sustrato para garantizar una distribución uniforme del material.

En última instancia, controlar la tasa de pulverización consiste en lograr un proceso estable y repetible que produzca las propiedades de película que necesita.

Tabla resumen:

| Factor | Impacto en la tasa de pulverización | Consideración clave |

|---|---|---|

| Material objetivo (rendimiento de pulverización) | Los materiales de alto rendimiento (por ejemplo, Ag, Au) se pulverizan más rápido. | Una propiedad intrínseca que debe tener en cuenta. |

| Potencia del sistema (CC/RF) | Una mayor potencia aumenta la densidad del plasma y el bombardeo iónico. | La forma más directa de aumentar la tasa. |

| Presión del gas | Debe estar equilibrada; demasiado baja o demasiado alta puede reducir la tasa efectiva. | Optimizar para minimizar la dispersión de gas de los átomos pulverizados. |

| Campo magnético (magnetrón) | Confina el plasma, aumentando drásticamente la corriente iónica y la tasa. | Concentra la erosión en una "pista de carreras" en el objetivo. |

¿Listo para optimizar su proceso de pulverización? Lograr el equilibrio perfecto entre una alta tasa de pulverización y una calidad de película superior requiere el equipo y la experiencia adecuados. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de deposición de película delgada. Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización ideal para lograr un proceso estable y repetible para su aplicación específica.

Contacte a nuestro equipo hoy mismo para discutir sus requisitos y liberar todo el potencial de su investigación o producción.

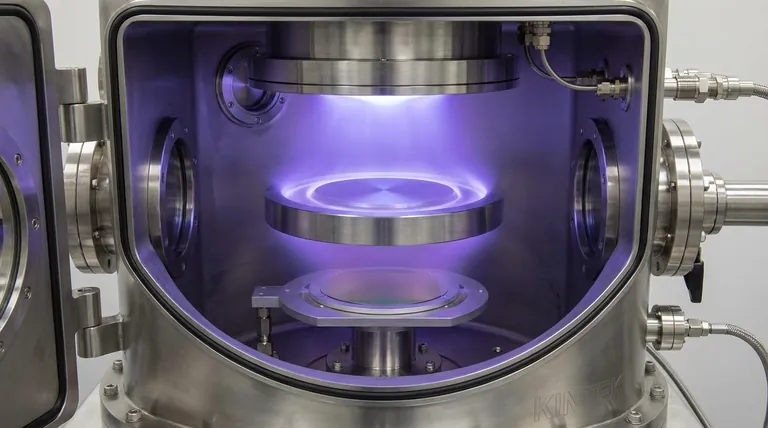

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados