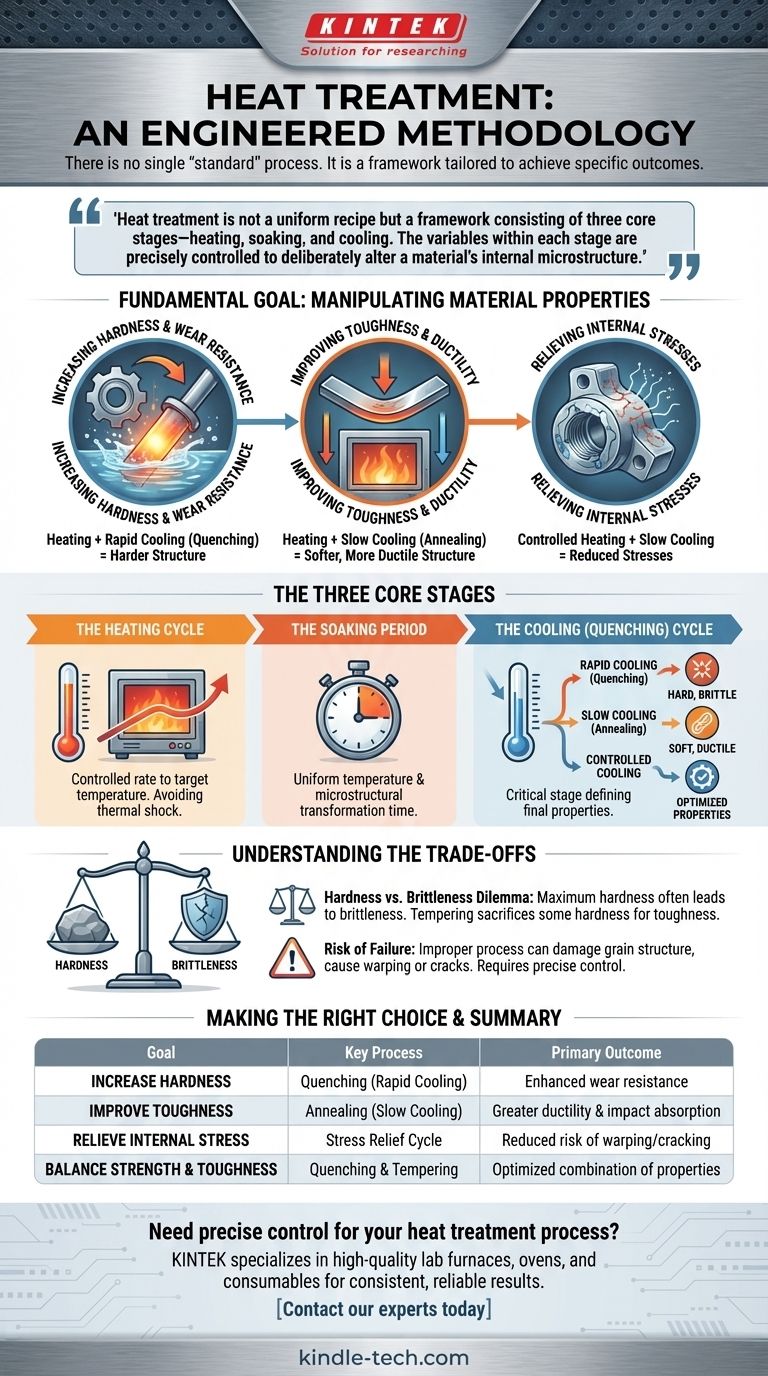

No existe un proceso de tratamiento térmico "estándar" único. En cambio, el tratamiento térmico es una metodología altamente diseñada y adaptada para lograr un resultado específico para un material dado. El proceso utilizado depende completamente de las propiedades físicas deseadas de la pieza final, como la dureza, la tenacidad o los niveles de tensión interna.

El tratamiento térmico no es una receta uniforme, sino un marco que consta de tres etapas principales: calentamiento, mantenimiento y enfriamiento. El "estándar" reside en este marco, mientras que las variables dentro de cada etapa se controlan con precisión para alterar deliberadamente la microestructura interna de un material y lograr un objetivo de ingeniería específico.

El objetivo fundamental: manipular las propiedades del material

El tratamiento térmico consiste fundamentalmente en cambiar la estructura interna de un material para mejorar sus propiedades para una aplicación específica. Esto es especialmente crítico para metales como el acero, donde pequeños ajustes en el proceso de tratamiento pueden producir características de rendimiento dramáticamente diferentes.

Aumento de la dureza y la resistencia al desgaste

Uno de los objetivos más comunes es hacer que un material sea más duro. Esto se logra calentando el metal a una temperatura específica para alterar su estructura cristalina y luego enfriándolo rápidamente (temple) para fijar esa estructura dura en su lugar. Esto mejora la resistencia de una pieza al desgaste, la abrasión y la indentación.

Mejora de la tenacidad y la ductilidad

Por el contrario, un material puede ser demasiado frágil para su uso previsto. Procesos como el recocido implican calentar un metal y luego enfriarlo muy lentamente. Esto reorganiza la estructura interna del material para que sea más uniforme y menos estresada, aumentando su capacidad de deformarse sin fracturarse (ductilidad) y absorber impactos (tenacidad).

Alivio de tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado introducen tensiones internas significativas en un material. Estas tensiones pueden provocar deformaciones o grietas con el tiempo. Un ciclo de tratamiento térmico de alivio de tensiones implica calentar la pieza a una temperatura por debajo de su punto de transformación y luego enfriarla lentamente, lo que permite que estas fuerzas internas se relajen sin cambiar las propiedades fundamentales.

Mejora de otras propiedades

Más allá de los cambios mecánicos, el tratamiento térmico también puede refinar las propiedades eléctricas y magnéticas de un material. Esto es fundamental para los componentes utilizados en motores eléctricos, transformadores y otras aplicaciones electromagnéticas.

Las tres etapas principales de cualquier tratamiento térmico

Aunque las temperaturas, los tiempos y las velocidades de enfriamiento específicos varían enormemente, prácticamente todos los procesos de tratamiento térmico siguen una estructura de tres etapas. Dominar un proceso significa dominar las variables en cada etapa.

Etapa 1: El ciclo de calentamiento

La pieza se calienta de forma controlada hasta una temperatura objetivo. La velocidad de calentamiento es importante; calentar demasiado rápido puede causar choque térmico y agrietamiento, especialmente en geometrías complejas. La temperatura objetivo está determinada por el material y las propiedades finales deseadas.

Etapa 2: El período de mantenimiento

Una vez alcanzada la temperatura objetivo, el material se mantiene, o "empapa", durante un tiempo específico. Este período permite que la temperatura se vuelva uniforme en toda la pieza y le da a la microestructura interna el tiempo que necesita para transformarse completamente. El tiempo de mantenimiento depende de la química del material y del espesor de la sección transversal de la pieza.

Etapa 3: El ciclo de enfriamiento (temple)

Esta es a menudo la etapa más crítica. La velocidad a la que el material se enfría desde la temperatura de mantenimiento determina su microestructura final y, por lo tanto, sus propiedades mecánicas. El enfriamiento rápido en agua, aceite o aire forzado (temple) crea una estructura dura y frágil, mientras que el enfriamiento muy lento dentro de un horno (recocido) crea una estructura blanda y dúctil.

Comprensión de las compensaciones

El tratamiento térmico no es una panacea; es un compromiso de ingeniería. Mejorar una propiedad casi siempre se produce a expensas de otra.

El dilema dureza vs. fragilidad

La compensación más común es entre dureza y tenacidad. Un material que se trata térmicamente para lograr la máxima dureza casi siempre será extremadamente frágil y propenso a romperse bajo impacto. Por esta razón, las piezas extremadamente duras a menudo se templan posteriormente (se recalientan a una temperatura más baja) para sacrificar algo de dureza a cambio de un aumento necesario de la tenacidad.

El riesgo de fallo

Un tratamiento térmico mal ejecutado es peor que ningún tratamiento. El sobrecalentamiento puede dañar permanentemente la estructura granular del material, mientras que un enfriamiento incorrecto puede introducir nuevas tensiones, causar deformaciones o crear grietas. El proceso requiere un control preciso y una comprensión profunda de la metalurgia del material.

Tomar la decisión correcta para su objetivo

El proceso de tratamiento térmico correcto es el que logra las propiedades específicas que su aplicación exige. Siempre comience por definir su objetivo final.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: Necesitará un proceso que implique un enfriamiento rápido, como el endurecimiento superficial o el endurecimiento total, probablemente seguido de un templado a baja temperatura.

- Si su objetivo principal es aliviar las tensiones para la maquinabilidad: Necesitará un proceso con enfriamiento muy lento, como el recocido o la normalización, para producir una microestructura blanda y uniforme.

- Si su objetivo principal es un equilibrio entre resistencia y tenacidad: Probablemente necesitará un proceso de dos pasos de temple para endurecer la pieza, seguido de un revenido para reducir la fragilidad y lograr la tenacidad deseada.

En última instancia, la selección del proceso correcto comienza con una comprensión clara de lo que necesita que haga el material.

Tabla resumen:

| Objetivo | Proceso clave | Resultado principal |

|---|---|---|

| Aumentar la dureza | Temple (enfriamiento rápido) | Resistencia al desgaste mejorada |

| Mejorar la tenacidad | Recocido (enfriamiento lento) | Mayor ductilidad y absorción de impactos |

| Aliviar el estrés interno | Ciclo de alivio de tensiones | Reducción del riesgo de deformación o agrietamiento |

| Equilibrar resistencia y tenacidad | Temple y revenido | Combinación optimizada de propiedades |

¿Necesita un control preciso para su proceso de tratamiento térmico? El equipo de laboratorio adecuado es fundamental para lograr resultados consistentes y fiables. KINTEK se especializa en hornos, estufas y consumibles de laboratorio de alta calidad que proporcionan el control de temperatura y la uniformidad exactos que sus aplicaciones de tratamiento térmico demandan.

Contacte hoy mismo con nuestros expertos para hablar sobre cómo nuestras soluciones pueden ayudarle a alcanzar sus objetivos específicos de propiedades de materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las aplicaciones de los materiales de alta temperatura? Permiten un rendimiento extremo en la industria aeroespacial, energética e industrial

- ¿Qué papel juega la convección en la transferencia de calor? Entendiendo el movimiento del calor en los fluidos

- ¿Qué es el proceso del evaporador rotatorio al vacío? Separación Suave para Muestras Termosensibles

- ¿Qué es la regla Delta 20? Una guía para diagnosticar y perfeccionar tu espresso

- ¿Cuál es la unidad de espesor de recubrimiento? Evite errores costosos con micrones frente a milésimas de pulgada (mils)

- ¿Por qué se utiliza un limpiador ultrasónico con etanol para tratar especímenes de aleación? Asegure resultados superiores de unión por difusión

- ¿Cómo reacciona el grafito al calor? Desvelando sus singulares fortalezas a altas temperaturas

- ¿Cómo procesa un horno de secado por aire forzado de laboratorio los productos de nanocompuestos ternarios? Garantizar la integridad nanoestructural