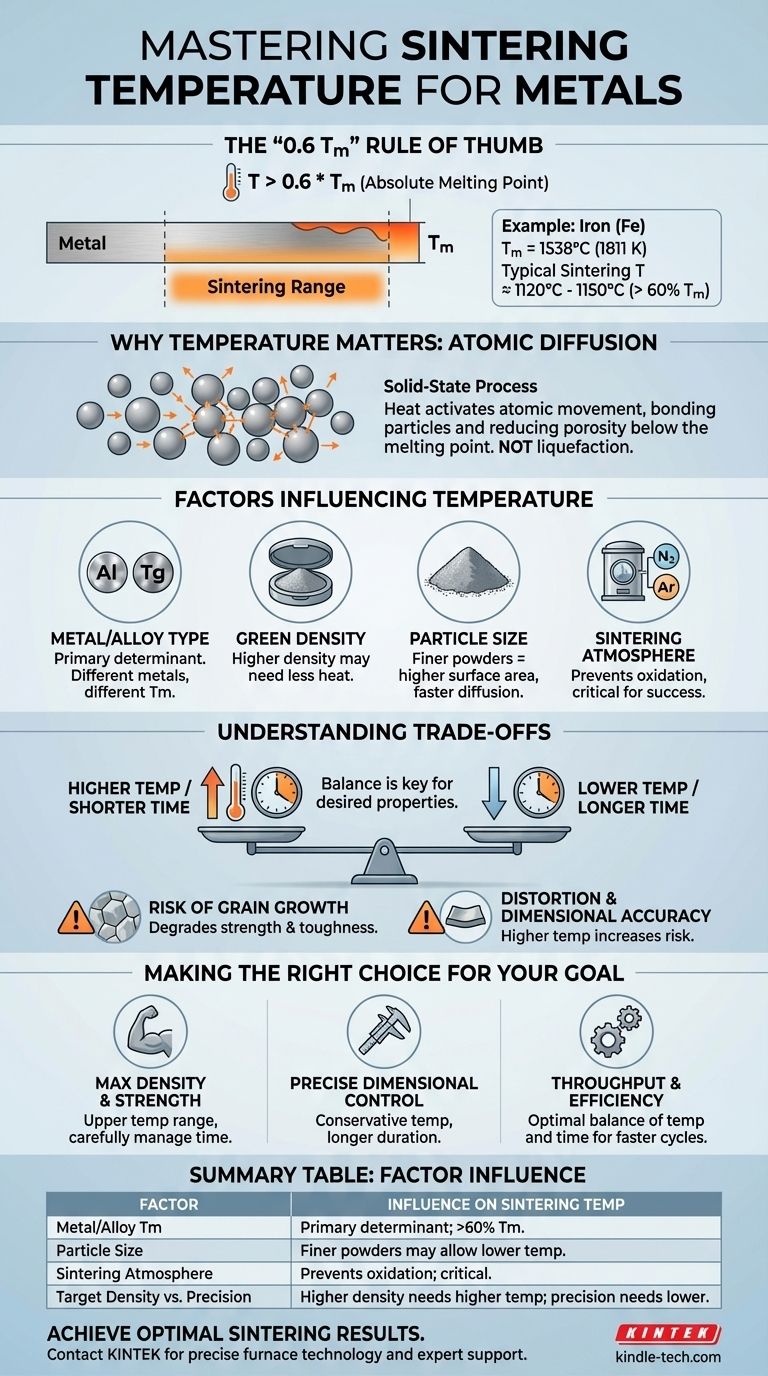

Como principio general, la temperatura de sinterización de un metal se establece típicamente por encima del 60% de su temperatura absoluta de fusión (Tm). Este no es un valor fijo único, sino un rango que depende totalmente del metal o aleación específica. La alta temperatura es esencial para proporcionar suficiente energía térmica para que los átomos se difundan a través de los límites de las partículas del polvo metálico, fusionándolas en una masa sólida sin fundir el material.

El concepto central de la sinterización no es fundir el metal, sino calentarlo lo suficiente para activar el movimiento atómico. Este proceso de difusión en estado sólido reduce el espacio entre las partículas, uniéndolas y aumentando la densidad del componente final.

Por qué la temperatura es clave para la sinterización

La sinterización es fundamentalmente un proceso de transporte atómico impulsado por el calor. Comprender este principio es más importante que memorizar una temperatura específica, ya que le permite adaptar el proceso a diferentes materiales y objetivos.

Activación de la difusión atómica

El calor proporciona a los átomos dentro de las partículas de polvo metálico energía cinética. A la temperatura de sinterización, los átomos se vuelven lo suficientemente móviles como para moverse de una partícula a otra en sus puntos de contacto.

Este movimiento, conocido como difusión atómica, llena los huecos (porosidad) entre las partículas, "soldándolas" efectivamente a nivel microscópico.

Un proceso en estado sólido

Fundamentalmente, la sinterización ocurre por debajo del punto de fusión del material. Si el metal se fundiera, se perdería la forma precisa del componente presinterizado (la "pieza verde").

El objetivo es fusionar las partículas, no licuarlas. Por eso el proceso a menudo se denomina sinterización en estado sólido.

La regla general del "0.6 Tm"

La pauta de utilizar una temperatura superior a 0.6 veces el punto de fusión (Tm) proporciona un punto de partida fiable. Por ejemplo, el hierro se funde a 1538°C (1811 K).

Por lo tanto, una temperatura de sinterización típica para polvos a base de hierro estaría por encima de aproximadamente 923°C (0.6 * 1538°C), a menudo en el rango de 1120°C a 1150°C para lograr propiedades óptimas.

Factores que influyen en la temperatura ideal

La regla del "0.6 Tm" es un punto de partida, no una respuesta final. La temperatura ideal para su aplicación específica está influenciada por varios factores interconectados.

El metal o aleación específica

Este es el factor más significativo. Un metal con un punto de fusión bajo, como el aluminio (se funde a 660°C), se sinterizará a una temperatura mucho más baja que un metal refractario como el tungsteno (se funde a 3422°C).

Compactación y densidad en verde

La densidad del componente antes de la sinterización (su "densidad en verde") juega un papel. Una pieza más densamente compactada tiene menos espacio vacío entre las partículas y puede requerir perfiles de temperatura menos agresivos para alcanzar la densidad total.

Tamaño de partícula

Los polvos metálicos más finos tienen una relación superficie-volumen mucho mayor. Esto proporciona más vías para la difusión y a veces puede permitir una sinterización exitosa a temperaturas ligeramente más bajas o durante tiempos más cortos.

Atmósfera de sinterización

La mayoría de los metales se oxidarán fácilmente a altas temperaturas. La oxidación en las superficies de las partículas evitará que se fusionen.

Por lo tanto, la sinterización debe realizarse en una atmósfera controlada, como un vacío o bajo un gas protector (como nitrógeno, argón o gas endógeno), para prevenir la oxidación y asegurar una difusión adecuada.

Comprender las compensaciones

Seleccionar una temperatura de sinterización es un ejercicio para equilibrar objetivos contrapuestos. No existe una única temperatura "mejor", solo la correcta para un resultado específico.

Temperatura frente a tiempo

Existe una relación inversa entre la temperatura de sinterización y el tiempo. A menudo se puede lograr un nivel de densidad similar sinterizando a una temperatura más baja durante más tiempo, o a una temperatura más alta durante menos tiempo.

El riesgo de crecimiento de grano

Usar una temperatura excesivamente alta o mantener la pieza a esa temperatura durante demasiado tiempo puede provocar el crecimiento de grano. Esto ocurre cuando los granos cristalinos individuales dentro del metal se fusionan y crecen más grandes.

El crecimiento excesivo de grano puede degradar las propiedades mecánicas de la pieza final, particularmente su resistencia y tenacidad.

Distorsión y precisión dimensional

Cuanto mayor sea la temperatura, mayor será el riesgo de hundimiento, deformación u otras formas de distorsión térmica. Para componentes que requieren alta precisión dimensional, es fundamental una temperatura cuidadosamente controlada, a menudo más baja.

Tomar la decisión correcta para su objetivo

Su temperatura de sinterización ideal está dictada por su objetivo final. Utilice estos principios para guiar el desarrollo de su proceso.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Es probable que opere en el rango superior de la temperatura recomendada para esa aleación para maximizar la difusión, mientras gestiona cuidadosamente el tiempo para evitar un crecimiento excesivo de grano.

- Si su enfoque principal es mantener un control dimensional preciso: A menudo se prefiere un enfoque más conservador utilizando una temperatura más baja durante una duración más larga para minimizar el riesgo de distorsión.

- Si su enfoque principal es el rendimiento y la eficiencia: Debe encontrar el equilibrio óptimo entre una temperatura más alta (que permite ciclos más rápidos) y los mayores costos de energía y riesgos del proceso involucrados.

En última instancia, dominar la temperatura de sinterización consiste en controlar el movimiento atómico para construir su componente desde cero.

Tabla de resumen:

| Factor | Influencia en la temperatura de sinterización |

|---|---|

| Punto de fusión del metal/aleación (Tm) | Determinante principal; la temperatura es típicamente >60% de Tm. |

| Tamaño de partícula | Los polvos más finos pueden permitir temperaturas ligeramente más bajas. |

| Atmósfera de sinterización | Previene la oxidación; no establece directamente la temperatura, pero es fundamental para el éxito. |

| Densidad objetivo frente a control dimensional | Los objetivos de mayor densidad requieren temperaturas más altas; las piezas de precisión necesitan temperaturas más bajas. |

Logre resultados de sinterización óptimos para sus componentes metálicos. Seleccionar la temperatura correcta es fundamental para la densidad, la resistencia y la precisión dimensional. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando la tecnología de horno precisa y el soporte experto que su laboratorio necesita para dominar el proceso de sinterización. Contacte con nuestros expertos hoy mismo para discutir sus requisitos específicos de sinterización de metales y descubrir la solución adecuada para usted.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza