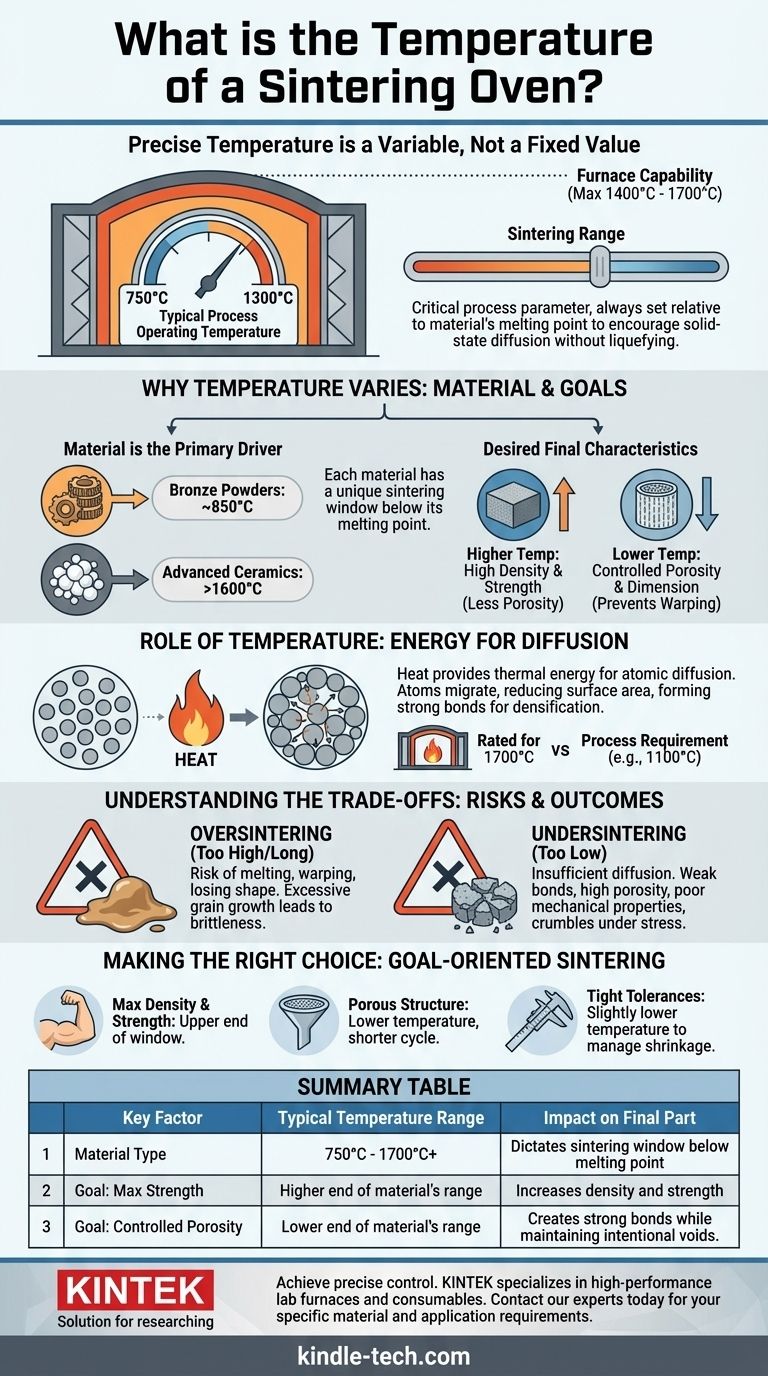

La temperatura precisa de un horno de sinterización no es un valor único, sino una variable cuidadosamente controlada. Si bien un horno de sinterización estándar puede alcanzar temperaturas máximas entre 1400 °C y 1700 °C, la temperatura de funcionamiento real para un proceso específico generalmente cae dentro de un rango mucho más amplio de 750 °C a 1300 °C. Esta temperatura está dictada enteramente por el material que se procesa y las propiedades finales que se necesitan lograr.

El principio fundamental a entender es que la temperatura de sinterización es un parámetro crítico del proceso, no una configuración fija del horno. Siempre se establece en relación con el punto de fusión del material para fomentar la difusión en estado sólido, que fusiona las partículas sin licuarlas.

Por qué la temperatura varía tan drásticamente

El vasto rango de temperaturas observado en la sinterización refleja la diversidad de materiales utilizados en el proceso. La temperatura ideal es un delicado equilibrio entre proporcionar suficiente energía para que las partículas se unan y evitar suficiente energía para que se fundan.

El material es el motor principal

Cada material tiene una ventana de sinterización única. Este es el rango de temperatura donde los átomos tienen suficiente energía para difundirse a través de los límites de las partículas, soldándolas eficazmente.

La sinterización ocurre fundamentalmente por debajo del punto de fusión del material. Por ejemplo, ciertos polvos de bronce pueden sinterizarse alrededor de 850 °C, mientras que las cerámicas avanzadas como la alúmina requieren temperaturas muy superiores a 1600 °C.

Características finales deseadas

La temperatura específica elegida dentro de la ventana de sinterización de un material impacta directamente en el componente final. Temperaturas más altas generalmente conducen a una mayor densidad y resistencia, ya que se eliminan más límites de partículas.

Por el contrario, se pueden usar temperaturas más bajas intencionalmente para crear piezas con un nivel específico de porosidad o para evitar deformaciones y contracciones en geometrías delicadas.

El papel de la temperatura en el proceso de sinterización

Comprender lo que sucede a nivel microscópico aclara por qué el control de la temperatura es tan esencial. El calor es el catalizador para convertir un polvo suelto en una masa sólida y coherente.

Proporcionar energía para la difusión

El objetivo principal del calentamiento es proporcionar la energía térmica necesaria para la difusión atómica. A la temperatura de sinterización correcta, los átomos de partículas adyacentes migran y llenan los vacíos entre ellas.

Este proceso reduce el área superficial de las partículas individuales y forma fuertes enlaces metalúrgicos o cerámicos, lo que resulta en la densificación y el fortalecimiento de la pieza.

Capacidad del horno vs. temperatura de funcionamiento

Es crucial distinguir entre la temperatura máxima que un horno puede alcanzar y la temperatura requerida para un trabajo específico. Un horno clasificado para 1700 °C ofrece la flexibilidad de procesar cerámicas de alta temperatura.

Sin embargo, ese mismo horno podría funcionar a solo 1100 °C para sinterizar un lote de componentes de acero inoxidable. La capacidad del horno simplemente debe exceder el requisito del proceso.

Comprendiendo las compensaciones

Seleccionar la temperatura incorrecta es uno de los puntos de falla más comunes en el proceso de sinterización. Tanto el sobrecalentamiento como el subcalentamiento conducen a piezas inutilizables.

El riesgo de sobresinterización

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, se corre el riesgo de cruzar la línea de la sinterización a la fusión. Esto puede hacer que la pieza se hunda, se deforme o pierda su forma prevista.

Incluso por debajo del punto de fusión, el calor excesivo puede causar "crecimiento de grano", donde los cristales más pequeños dentro del material se fusionan. Esto puede, paradójicamente, hacer que la pieza final sea más quebradiza y propensa a fallar.

El problema de la subsinterización

Si la temperatura es demasiado baja, la difusión será insuficiente. Los enlaces entre las partículas serán débiles, lo que dará como resultado una pieza frágil con alta porosidad y malas propiedades mecánicas.

El componente carecerá de la densidad, resistencia e integridad requeridas para su aplicación prevista y podría desmoronarse bajo tensión.

Tomar la decisión correcta para su objetivo

La temperatura de sinterización correcta es siempre una función de su material y el resultado deseado. Los siguientes principios pueden guiar su decisión.

- Si su enfoque principal es la máxima densidad y resistencia: Deberá operar cerca del extremo superior de la ventana de sinterización especificada del material para maximizar la difusión atómica y minimizar la porosidad.

- Si su enfoque principal es crear una estructura porosa (por ejemplo, para filtros): Utilizará una temperatura más baja y un tiempo de ciclo más corto para crear enlaces fuertes sin densificar completamente la pieza.

- Si su enfoque principal es mantener tolerancias dimensionales estrictas: Es posible que deba usar una temperatura ligeramente más baja para gestionar cuidadosamente la contracción inevitable que ocurre durante la densificación.

En última instancia, dominar la temperatura de sinterización es la clave para controlar el rendimiento y las propiedades finales de su componente.

Tabla resumen:

| Factor clave | Rango de temperatura típico | Impacto en la pieza final |

|---|---|---|

| Tipo de material | 750°C - 1700°C+ | Dicta la ventana de sinterización por debajo del punto de fusión. |

| Objetivo: Máxima resistencia | Extremo superior del rango del material | Aumenta la densidad y la resistencia al maximizar la difusión. |

| Objetivo: Porosidad controlada | Extremo inferior del rango del material | Crea enlaces fuertes manteniendo vacíos intencionales. |

Logre un control preciso sobre sus resultados de sinterización. La temperatura correcta es fundamental para la densidad, resistencia y rendimiento de la pieza. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles, proporcionando el equipo confiable y el soporte experto que su laboratorio necesita para dominar los procesos de sinterización. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de material y aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?