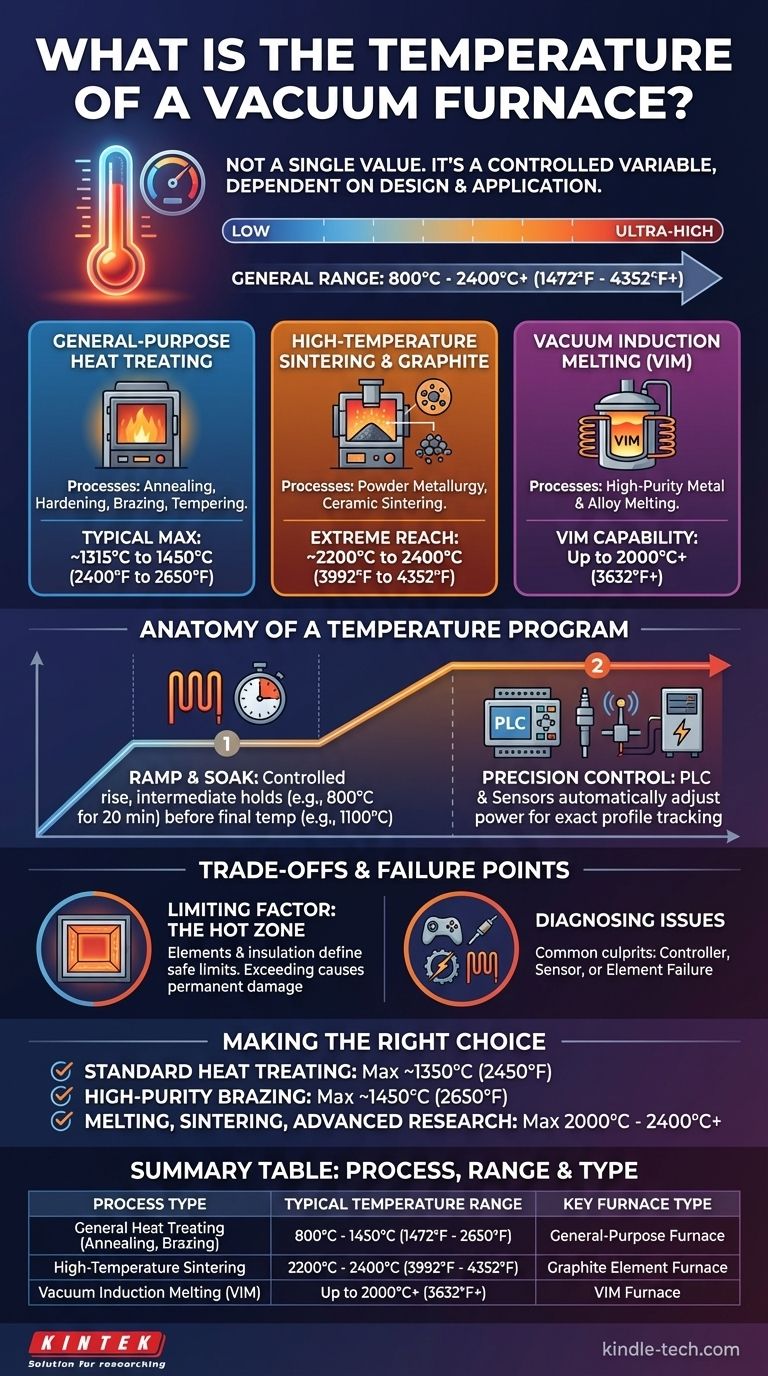

La temperatura de un horno de vacío no es un valor único, sino una variable altamente controlada que depende completamente del diseño del horno y de su aplicación prevista. Si bien un programa típico de tratamiento térmico podría ejecutarse entre 800 °C y 1100 °C (1472 °F - 2012 °F), las capacidades de temperatura máxima varían drásticamente según el tipo de horno. Los modelos de uso general a menudo alcanzan hasta 1450 °C (2650 °F), mientras que los hornos especializados para fusión o sinterización pueden superar los 2400 °C (4352 °F).

La temperatura requerida está dictada por el proceso del material, como soldadura fuerte, sinterización o fusión, lo que a su vez determina el tipo de horno necesario. Comprender esta relación es crucial para seleccionar el equipo adecuado para su aplicación específica.

Cómo el tipo de horno dicta el rango de temperatura

La temperatura máxima alcanzable de un horno de vacío está fundamentalmente ligada a su construcción y método de calentamiento. Los diferentes diseños están diseñados para satisfacer las demandas de procesos industriales o de investigación específicos.

Hornos de tratamiento térmico de uso general

Estos son los tipos más comunes de hornos de vacío, utilizados para procesos como recocido, endurecimiento, soldadura fuerte y templado.

Su rango de operación típico es amplio, pero generalmente tienen una capacidad de temperatura máxima de alrededor de 1315 °C a 1450 °C (2400 °F a 2650 °F). El extremo superior de este rango a menudo se reserva para aleaciones específicas o para realizar ciclos de "limpieza" a alta temperatura para quemar contaminantes.

Hornos de sinterización de alta temperatura y grafito

Diseñados para crear piezas sólidas a partir de polvos metálicos o cerámicos, la sinterización al vacío requiere temperaturas extremadamente altas.

Los hornos construidos para este propósito, que a menudo utilizan elementos calefactores de grafito, pueden alcanzar regularmente 2200 °C a 2400 °C (3992 °F a 4352 °F). Esta capacidad de temperatura ultra alta es necesaria para unir eficazmente las partículas de materiales especializados.

Hornos de fusión por inducción al vacío (VIM)

Estos hornos utilizan inducción electromagnética para calentar y fundir metales y aleaciones en un ambiente de vacío, asegurando una alta pureza.

Debido a la eficiencia del calentamiento inductivo, los hornos VIM pueden alcanzar temperaturas de hasta 2000 °C (3632 °F) o más, dependiendo del acoplamiento entre la bobina de inducción y el material que se está fundiendo.

Anatomía de un programa de temperatura

La temperatura de un horno no es un punto de ajuste estático, sino un perfil dinámico y precisamente controlado. Un ciclo típico implica varias etapas distintas para garantizar que el material se procese correctamente.

La rampa y el remojo

Un proceso rara vez implica calentar directamente a la temperatura final. En su lugar, la temperatura se "rampa" a una velocidad controlada hasta un punto específico, a menudo para un "remojo" intermedio.

Por ejemplo, un programa podría calentar a 800 °C y mantener durante 20 minutos para asegurar una temperatura uniforme en toda la pieza antes de volver a subir a una temperatura de proceso final de 1100 °C para un remojo más prolongado. Esto evita el choque térmico y asegura propiedades consistentes del material.

Sistemas de control de precisión

Lograr y mantener estas temperaturas con precisión es fundamental. Los hornos modernos utilizan un Controlador Lógico Programable (PLC) que lee datos de sensores como termopares.

Este sistema ajusta automáticamente la potencia a los elementos calefactores, asegurando que la temperatura real del horno siga exactamente el perfil programado. También gestiona los enclavamientos de seguridad para los sistemas de agua, electricidad y vacío.

Comprender las compensaciones y los puntos de falla

Alcanzar y mantener temperaturas extremas en un vacío es un desafío de ingeniería significativo con limitaciones inherentes y posibles puntos de falla.

El factor limitante: la zona caliente

La "zona caliente", la cámara interior aislada que contiene los elementos calefactores, es el corazón del horno. Los materiales utilizados para los elementos (por ejemplo, grafito, molibdeno) y el aislamiento determinan directamente la temperatura máxima de funcionamiento segura del horno.

Empujar un horno más allá de su límite de temperatura diseñado puede causar daños permanentes a estos componentes críticos.

Diagnóstico de problemas de temperatura

Si un horno no alcanza su temperatura objetivo, el problema a menudo radica en una de tres áreas. El problema podría ser que el controlador (termostato) no envíe la señal correcta, el sensor (termopar) proporcione una lectura incorrecta o el elemento calefactor en sí esté roto o tenga una conexión eléctrica defectuosa.

La resolución de problemas implica verificar sistemáticamente cada componente para identificar y resolver la fuente de la falla.

Tomar la decisión correcta para su objetivo

Al evaluar un horno de vacío, los requisitos de su proceso deben impulsar su decisión. La temperatura máxima no es solo una especificación, es un reflejo directo de la capacidad del horno.

- Si su enfoque principal es el tratamiento térmico estándar (recocido, endurecimiento): Un horno con una temperatura máxima de alrededor de 1350 °C (2450 °F) suele ser suficiente para la mayoría de las aleaciones y procesos comunes.

- Si su enfoque principal es la soldadura fuerte de alta pureza o aleaciones especializadas: Busque un modelo capaz de alcanzar hasta 1450 °C (2650 °F) para proporcionar una mayor flexibilidad de proceso y la capacidad de ejecutar ciclos de limpieza.

- Si su enfoque principal es la fusión, la sinterización o la investigación de materiales avanzados: Necesitará un horno especializado, como un modelo de inducción al vacío o de grafito, capaz de alcanzar de 2000 °C a 2400 °C.

En última instancia, hacer coincidir las capacidades de temperatura del horno con su material y proceso específicos es la clave para lograr resultados exitosos y repetibles.

Tabla resumen:

| Tipo de proceso | Rango de temperatura típico | Tipo de horno clave |

|---|---|---|

| Tratamiento térmico general (recocido, soldadura fuerte) | 800 °C - 1450 °C (1472 °F - 2650 °F) | Horno de uso general |

| Sinterización de alta temperatura | 2200 °C - 2400 °C (3992 °F - 4352 °F) | Horno de elementos de grafito |

| Fusión por inducción al vacío (VIM) | Hasta 2000 °C+ (3632 °F+) | Horno VIM |

¿Listo para encontrar el horno de vacío perfecto para sus necesidades específicas de temperatura?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando hornos de vacío de precisión para todo, desde el tratamiento térmico estándar hasta la investigación de materiales avanzados. Nuestros expertos le ayudarán a seleccionar el equipo adecuado para garantizar un control preciso de la temperatura, la repetibilidad del proceso y resultados óptimos para su laboratorio.

¡Contáctenos hoy para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el propósito de un horno de sinterización? Crear componentes de alto rendimiento sin fundir

- ¿Cómo se detecta una fuga en un horno de vacío? Domine los métodos para una detección de fugas precisa

- ¿Se evapora el metal en el vacío? Descubra el poder de la deposición de película delgada

- ¿Cuáles son las ventajas de rendimiento del uso de un horno de Sinterización por Plasma de Chispa (SPS)? Mejora de Compuestos de Matriz Metálica con CNT

- ¿Por qué se requiere un horno de secado al vacío para cátodos compuestos? Garantizar la estabilidad en los procesos de infiltración de soluciones

- ¿Cuál es la ventaja de un horno de vacío sellado? Lograr una pureza de material y un control de proceso inigualables

- ¿Qué es la pirólisis rápida de biomasa residual? Conversión de biomasa en bio-aceite en segundos

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores