La temperatura del calentamiento por inducción no es un valor fijo, sino el resultado de un proceso altamente controlable. Si bien un horno de inducción industrial puede alcanzar fácilmente temperaturas de 1800 °C (3272 °F) o más para fundir metales, la verdadera fortaleza de la tecnología es su capacidad para gestionar el calor con precisión. La temperatura final está determinada por el material que se calienta, la potencia del sistema y el diseño de la bobina de inducción.

El principio fundamental a comprender es que el calentamiento por inducción no tiene una temperatura "fija". Es un método para generar calor directamente dentro de un material, lo que convierte la temperatura alcanzable en una variable controlable basada en el diseño del sistema y los parámetros operativos.

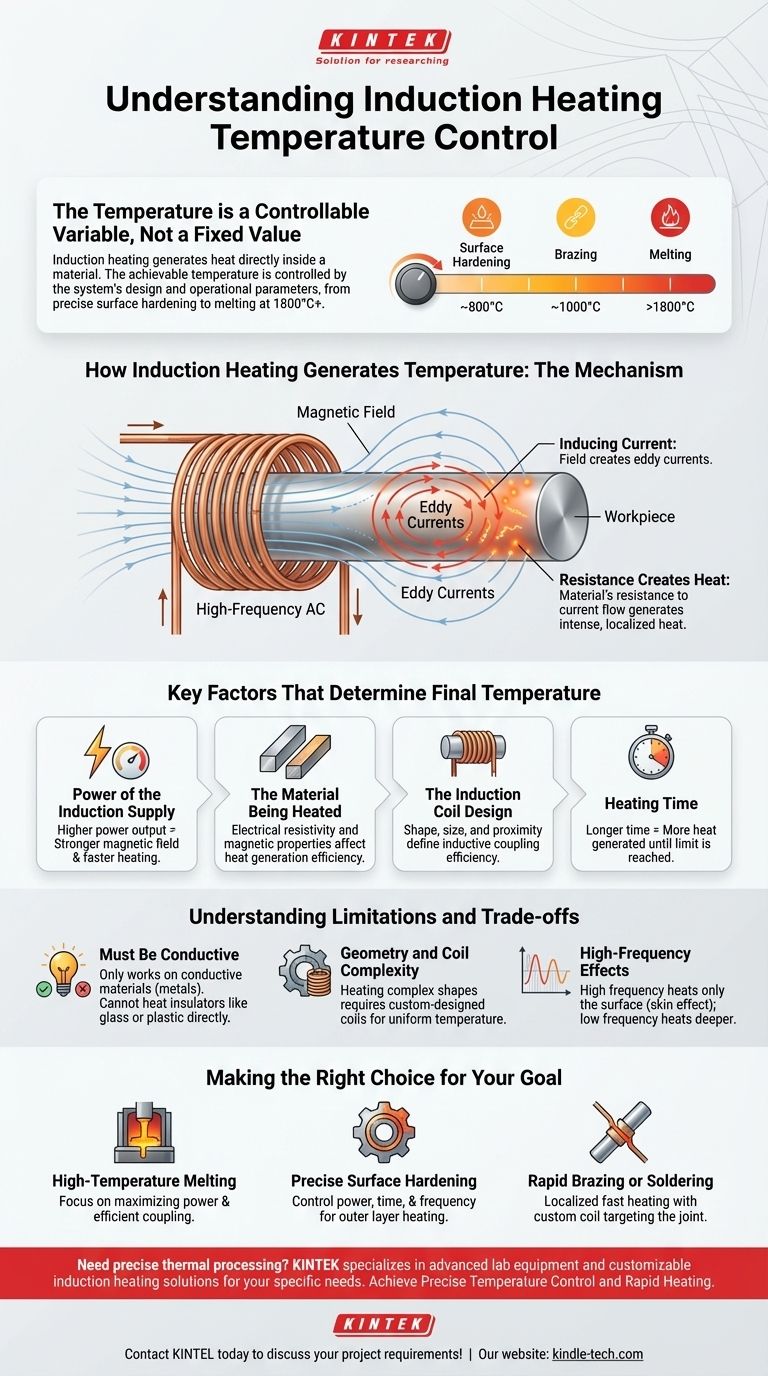

Cómo el calentamiento por inducción genera temperatura

Para comprender qué controla la temperatura, primero debe entender el mecanismo. El proceso es notablemente elegante y se basa en generar calor desde el propio material de trabajo, en lugar de aplicarlo desde una fuente externa.

El papel del campo magnético

Un calentador de inducción utiliza una bobina de material conductor (típicamente cobre) a través de la cual se pasa una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Inducción de corriente en la pieza de trabajo

Cuando se coloca un material eléctricamente conductor, como una pieza de acero, dentro de este campo magnético, el campo induce corrientes eléctricas dentro del metal. Estas se conocen como corrientes de Foucault.

La resistencia crea calor

A medida que estas corrientes de Foucault giran a través de la pieza de trabajo, encuentran la resistencia eléctrica natural del material. Esta resistencia impide el flujo de la corriente, y esa fricción genera un calor intenso y localizado. Es la propia resistencia del objeto lo que hace que se caliente de adentro hacia afuera.

Factores clave que determinan la temperatura final

La temperatura final de una pieza de trabajo no es un límite fijo de la tecnología, sino un equilibrio de varios factores clave. El ajuste de estas variables permite un control preciso sobre el proceso de calentamiento.

Potencia de la fuente de inducción

Este es el factor más directo. Una mayor potencia de salida de la unidad de inducción generará un campo magnético más fuerte, inducirá corrientes de Foucault más grandes y, por lo tanto, creará calor más rápidamente, lo que conducirá a una temperatura máxima más alta.

El material que se calienta

La resistividad eléctrica y las propiedades magnéticas de un material son críticas. Los materiales con mayor resistencia generarán calor de manera más eficiente para una cantidad dada de corriente inducida. Esta es la razón por la cual diferentes metales se calientan a diferentes velocidades bajo las mismas condiciones.

El diseño de la bobina de inducción

La forma, el tamaño y la proximidad de la bobina a la pieza de trabajo definen el acoplamiento inductivo. Una bobina muy cercana a la pieza crea un campo magnético más concentrado, transfiriendo energía de manera más eficiente y permitiendo un calentamiento más rápido a temperaturas más altas.

Tiempo de calentamiento

El calor se genera mientras se aplica la energía. Cuanto más tiempo esté activo el campo magnético, más calor se generará dentro de la pieza, haciendo que su temperatura aumente hasta que se funda o pierda calor al medio ambiente tan rápido como se está generando.

Comprensión de las limitaciones y compensaciones

Aunque es potente, el calentamiento por inducción no es una solución universal. Su eficacia se rige por principios físicos claros que crean limitaciones específicas.

Restricción del material: debe ser conductor

Esta es la limitación más significativa. El calentamiento por inducción solo funciona directamente en materiales que son eléctricamente conductores, como metales como el acero, el cobre y el aluminio. No se puede utilizar para calentar directamente aislantes como vidrio, plásticos o la mayoría de las cerámicas.

Geometría y complejidad de la bobina

Calentar piezas con formas muy complejas puede ser un desafío. Lograr una temperatura uniforme requiere que el campo magnético se aplique de manera uniforme, lo que puede requerir una bobina de diseño personalizado que coincida con precisión con la geometría de la pieza.

Efectos de alta frecuencia

La frecuencia de la corriente alterna afecta la profundidad a la que penetra el calor. Las altas frecuencias tienden a calentar solo la superficie de una pieza (conocido como efecto piel), lo cual es ideal para el endurecimiento superficial, pero inadecuado si el objetivo es calentar todo el volumen de un objeto grande.

Tomar la decisión correcta para su objetivo

La temperatura "correcta" depende totalmente de su aplicación. Al controlar los factores anteriores, puede adaptar el proceso a una necesidad industrial específica.

- Si su enfoque principal es la fusión o forja a alta temperatura: Su principal preocupación será maximizar la entrega de energía y garantizar un acoplamiento eficiente con una bobina y un horno bien diseñados.

- Si su enfoque principal es el endurecimiento superficial preciso: Deberá controlar cuidadosamente la potencia, el tiempo de calentamiento y la frecuencia de CA para calentar solo la capa exterior a una temperatura específica sin afectar el núcleo.

- Si su enfoque principal es la soldadura fuerte o blanda rápida: El objetivo es un calentamiento localizado y rápido, que depende de una bobina personalizada diseñada para apuntar solo al área de la unión.

En última instancia, la temperatura en el calentamiento por inducción no es un límite a descubrir, sino un parámetro a controlar.

Tabla de resumen:

| Factor | Cómo afecta a la temperatura |

|---|---|

| Fuente de alimentación | Una mayor potencia genera campos magnéticos más fuertes, lo que permite un calentamiento más rápido y temperaturas máximas más altas. |

| Propiedades del material | Los materiales con alta resistividad eléctrica se calientan de manera más eficiente. Los metales como el acero se calientan más rápido que el cobre. |

| Diseño de la bobina | La geometría adecuada de la bobina y la proximidad garantizan una transferencia de energía eficiente, crucial para alcanzar las temperaturas objetivo. |

| Tiempo de calentamiento | La temperatura aumenta mientras se aplica la energía, lo que permite un control preciso del nivel de calor final. |

¿Necesita un procesamiento térmico preciso para su laboratorio o línea de producción?

La capacidad del calentamiento por inducción para suministrar calor controlado y localizado cambia las reglas del juego para aplicaciones que van desde la síntesis de materiales hasta la fabricación de componentes. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de calentamiento por inducción adaptados a sus necesidades específicas.

Le ayudamos a lograr:

- Control preciso de la temperatura para resultados consistentes y repetibles.

- Calentamiento rápido y eficiente para acelerar su I+D o producción.

- Soluciones personalizables con bobinas diseñadas para la geometría única de su pieza de trabajo.

Permita que nuestros expertos le ayuden a aprovechar el poder del calentamiento por inducción. ¡Póngase en contacto con KINTEL hoy mismo para analizar los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cuáles son las ventajas de utilizar un horno de prensado en caliente al vacío? Lograr dureza a nanoescala en la sinterización de materiales

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Por qué se requiere un horno de prensado en caliente al vacío para las aleaciones de Ni-Mn-Sn-In? Lograr sinterización de alta densidad y libre de oxidación