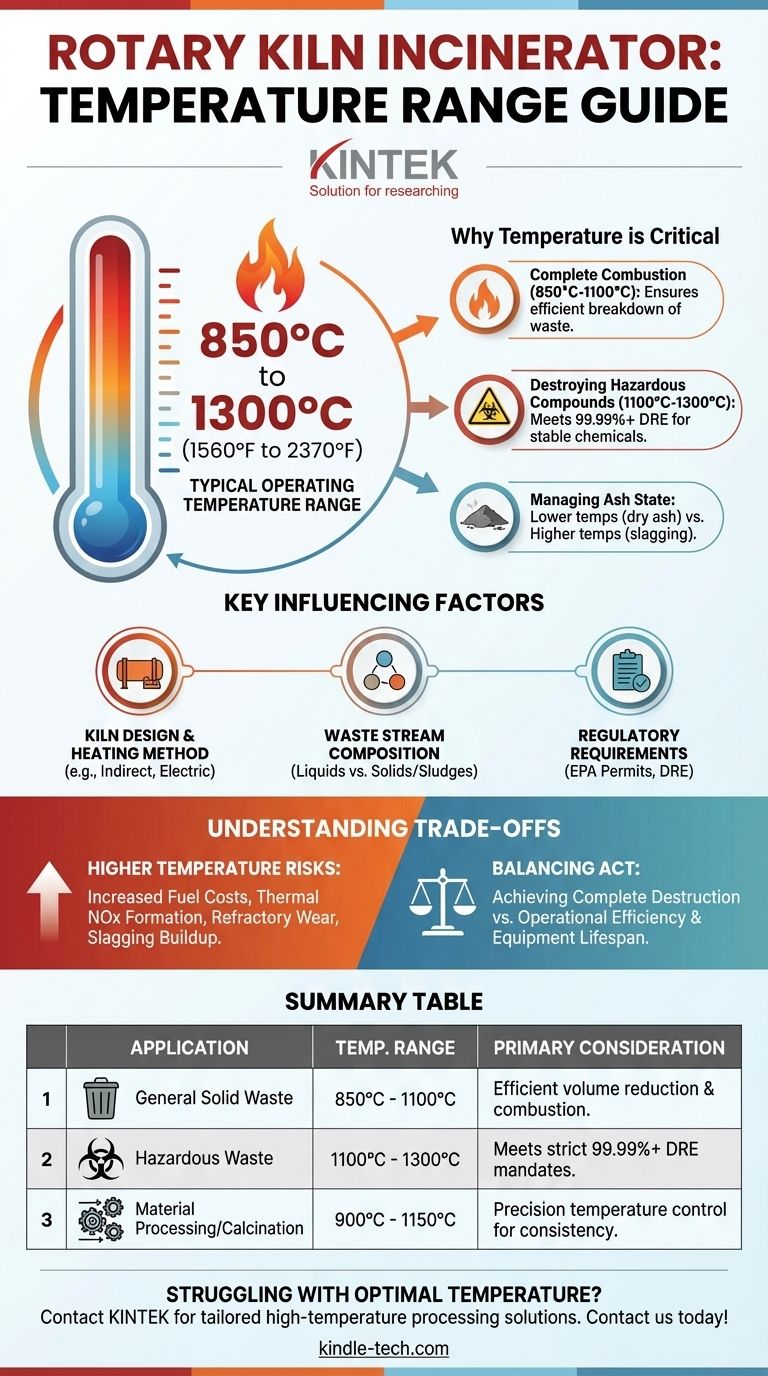

En resumen, un incinerador de horno rotatorio opera típicamente a altas temperaturas, generalmente en un rango de 850°C a 1300°C (1560°F a 2370°F). La temperatura exacta depende en gran medida del tipo de residuo que se procesa, el diseño específico del horno (como de fuego directo, indirecto o eléctrico) y la eficiencia de destrucción requerida para los componentes peligrosos.

La temperatura de operación específica de un horno rotatorio no es un valor fijo, sino una variable crítica. Se elige estratégicamente para equilibrar la necesidad de una destrucción completa de los residuos con las consideraciones prácticas del consumo de energía, el cumplimiento normativo y la vida útil del equipo.

Por qué la temperatura es el parámetro crítico

La función principal de un incinerador de horno rotatorio es utilizar alta energía térmica para destruir residuos. La temperatura, junto con la duración de la exposición del residuo a ese calor (tiempo de residencia), determina su eficacia.

Asegurando la combustión completa

El objetivo fundamental es descomponer los materiales de desecho en subproductos simples y estables como dióxido de carbono y vapor de agua, dejando una ceniza inerte. Las temperaturas en el rango de 850°C a 1100°C suelen ser suficientes para asegurar una combustión completa y eficiente de la mayoría de los residuos municipales e industriales.

Destruyendo compuestos peligrosos

Para residuos químicos más peligrosos o estables, como PCB, dioxinas o ciertos solventes, las temperaturas más altas son innegociables. Las regulaciones a menudo exigen una Eficiencia de Destrucción y Eliminación (DRE) mínima del 99.99% o superior. Lograr esto requiere elevar las temperaturas al rango superior, a menudo superando los 1100°C y acercándose a los 1300°C, para romper los enlaces químicos resistentes de estos contaminantes.

Gestionando el estado final de la ceniza

La temperatura impacta directamente el estado físico de la ceniza final. Las temperaturas más bajas producen una ceniza seca y pulverulenta. A medida que aumentan las temperaturas, la ceniza puede comenzar a fundirse y aglomerarse, un proceso conocido como escorificación. En algunos casos, una escoria completamente fundida es deseable, ya que encapsula metales pesados, haciendo que el residuo final sea menos lixiviable y más seguro para su eliminación.

Factores que influyen en la temperatura de operación

La temperatura ideal no es universal; está determinada por una combinación de las características de los residuos y el diseño del equipo.

Diseño del horno y método de calentamiento

La forma en que se calienta un horno afecta drásticamente su perfil de temperatura. Los hornos rotatorios indirectos, donde la carcasa se calienta externamente, pueden alcanzar temperaturas de horno muy altas (1200-1300°C) para aplicaciones especializadas. Los hornos rotatorios eléctricos ofrecen un excelente control de la temperatura, pero pueden estar limitados a temperaturas ligeramente más bajas, a menudo hasta 1100°C, lo que los hace adecuados para procesos como la calcinación donde la precisión es clave.

Composición del flujo de residuos

La naturaleza de los residuos es el factor más significativo. Los residuos orgánicos líquidos pueden quemarse fácilmente, mientras que los suelos o lodos contaminados requieren más energía y temperaturas más altas para asegurar que todos los contaminantes se vaporicen y destruyan en la fase gaseosa.

Requisitos regulatorios y de permisos

Los permisos ambientales suelen ser prescriptivos. El permiso de operación de una instalación, emitido por un organismo regulador como la EPA, especificará una temperatura mínima y un tiempo de residencia que deben mantenerse y monitorearse continuamente para garantizar la seguridad pública y ambiental.

Entendiendo las compensaciones

Simplemente operar el horno a su máxima temperatura posible rara vez es la estrategia correcta o más eficiente.

Una temperatura más alta no siempre es mejor

Forzar temperaturas excesivamente altas aumenta significativamente el consumo de combustible y los costos operativos. También promueve la formación de Óxidos de Nitrógeno (NOx) térmicos, un contaminante regulado que requiere un tratamiento adicional de gases aguas abajo.

El riesgo de escorificación prematura

Si la temperatura excede el punto de fusión de la ceniza, puede formar una escoria dura y similar al vidrio que recubre las paredes refractarias internas del horno. Esta acumulación reduce la eficiencia térmica, puede causar daños mecánicos graves y a menudo requiere costosas paradas para su eliminación manual.

Desgaste del refractario

El revestimiento de ladrillo refractario que protege la carcasa de acero del horno se degrada mucho más rápido a temperaturas más altas. Operar a 1300°C en comparación con 1000°C puede acortar drásticamente la vida útil de este componente crítico, lo que lleva a un mantenimiento más frecuente y costoso.

Tomando la decisión correcta para su aplicación

La temperatura óptima es una decisión estratégica basada en su objetivo principal.

- Si su enfoque principal es la reducción de volumen de residuos sólidos generales: Un rango moderado de 850°C a 1100°C suele ser la solución más eficiente y rentable.

- Si su enfoque principal es la destrucción de residuos peligrosos altamente estables: Debe operar en el extremo superior del rango, típicamente de 1100°C a 1300°C, para cumplir con los mandatos regulatorios de DRE.

- Si su enfoque principal es el procesamiento de materiales o la calcinación: La precisión es más importante que el calor bruto, y un horno indirecto o eléctrico que opere entre 900°C y 1150°C probablemente proporcionará el mejor control.

En última instancia, seleccionar la temperatura correcta es un equilibrio calculado entre lograr una destrucción completa, cumplir con las regulaciones y mantener la viabilidad económica a largo plazo de la operación.

Tabla resumen:

| Factor clave | Rango de temperatura típico | Consideración principal |

|---|---|---|

| Residuos sólidos generales | 850°C - 1100°C | Reducción de volumen y combustión eficientes. |

| Residuos peligrosos (PCB, dioxinas) | 1100°C - 1300°C | Cumple con estrictos mandatos de eficiencia de destrucción (DRE) del 99.99%+ |

| Procesamiento de materiales/Calcinación | 900°C - 1150°C | Control preciso de la temperatura para resultados consistentes. |

¿Le cuesta determinar la temperatura óptima para la incineración de sus residuos o el procesamiento de materiales? El perfil térmico adecuado es fundamental para la eficiencia, el cumplimiento y la longevidad del equipo. KINTEK se especializa en equipos de procesamiento de alta temperatura, incluidos hornos rotatorios, y nuestros expertos pueden ayudarlo a configurar un sistema adaptado a su flujo de residuos y objetivos operativos específicos. Contáctenos hoy mismo a través de nuestro [#ContactForm] para discutir su aplicación y asegurar una destrucción completa y rentable.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos