En esencia, la deposición térmica de vapor no es una técnica única, sino un principio fundamental utilizado en la fabricación avanzada para aplicar películas extremadamente delgadas de material sobre una superficie, conocida como sustrato. El proceso implica universalmente el uso de energía térmica (calor) dentro de una cámara de vacío para convertir un material fuente en vapor, que luego viaja y se solidifica sobre el sustrato objetivo, formando un recubrimiento funcional. Este principio es la base de los dos métodos principales de deposición de vapor: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

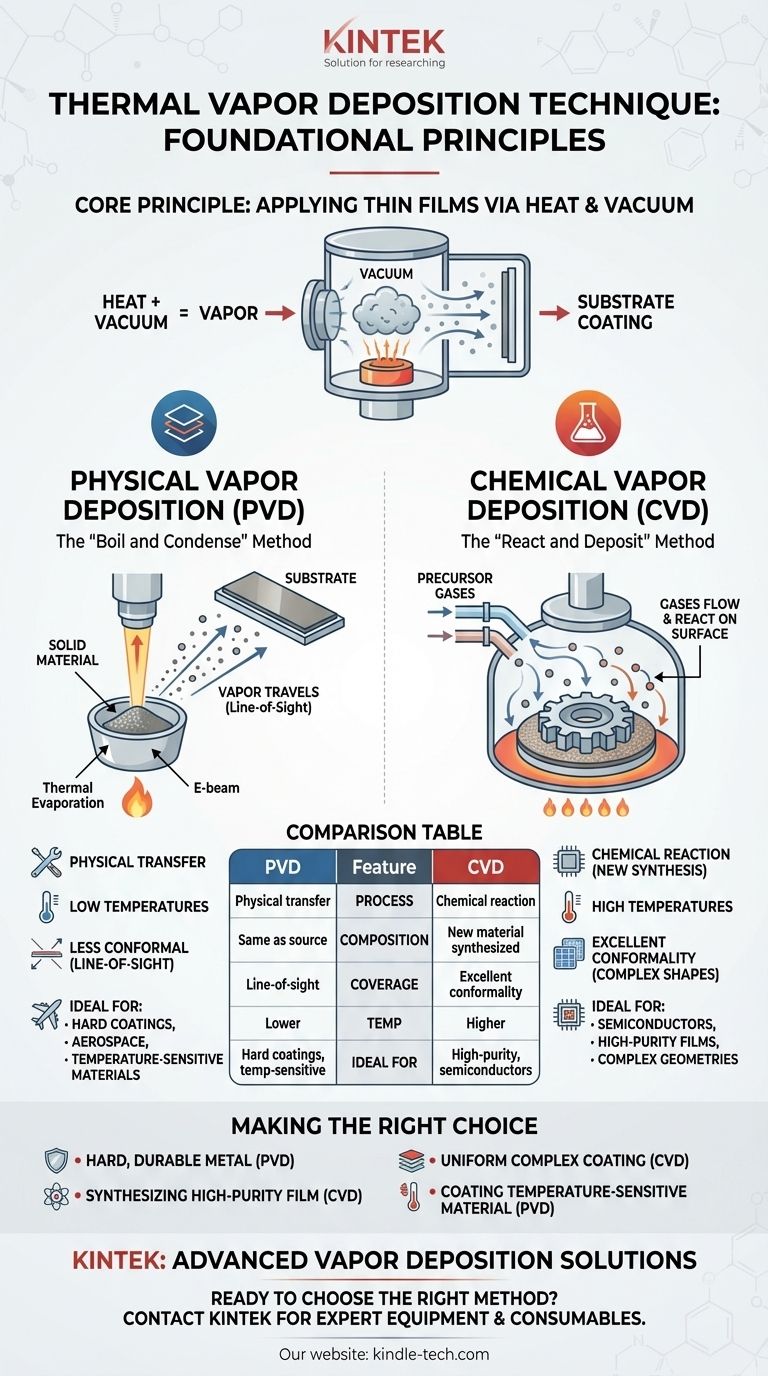

La distinción fundamental es simple: la Deposición Física de Vapor (PVD) transfiere físicamente un material existente de una fuente a un sustrato, de forma muy parecida a como el vapor se condensa en una ventana fría. La Deposición Química de Vapor (CVD) utiliza gases precursores que experimentan una reacción química inducida por el calor en la superficie del sustrato para crear un material sólido completamente nuevo como recubrimiento.

Los Fundamentos de un Sistema de Deposición de Vapor

Todos los procesos de deposición térmica de vapor operan utilizando un conjunto similar de componentes centrales diseñados para un control preciso sobre el entorno de recubrimiento. Comprender esta configuración es clave para entender cómo se crean estos recubrimientos.

Los Componentes Principales

Un sistema típico consta de tres partes principales. Primero está la cámara de deposición, que alberga el sustrato y está sellada para crear un vacío.

En segundo lugar, está el sistema de gestión térmica. Esto es crítico, ya que proporciona la energía para vaporizar el material fuente (en PVD) o para impulsar la reacción química en la superficie del sustrato (en CVD).

Finalmente, un controlador actúa como el cerebro de la operación. Monitorea y ajusta factores cruciales como la temperatura, la presión y el flujo de gas para asegurar que el recubrimiento se deposite con el espesor, la pureza y la estructura deseados.

El Papel del Calor y el Vacío

El calor y el vacío son los dos elementos innegociables. El calor suministra la energía necesaria para transformar el material fuente a un estado de vapor.

Un vacío es esencial por dos razones. Elimina el aire y otras partículas que podrían contaminar el recubrimiento, y proporciona un camino claro y de baja presión para que el material vaporizado viaje desde su fuente hasta el sustrato sin colisiones o reacciones no deseadas.

Los Dos Caminos de la Deposición Térmica

Aunque ambos utilizan calor y vacío, PVD y CVD adoptan enfoques fundamentalmente diferentes para construir el recubrimiento. El método elegido depende completamente del material que se va a depositar y de las propiedades deseadas de la película final.

Deposición Física de Vapor (PVD): El Método de "Hervir y Condensar"

En PVD, un material fuente sólido o líquido se convierte físicamente en gas. Esto a menudo se hace mediante métodos como calentarlo hasta que se evapore (evaporación térmica) o bombardearlo con una fuente de energía como un haz de electrones (evaporación por haz de electrones).

Este vapor luego viaja a través de la cámara de vacío y se condensa directamente sobre el sustrato más frío, formando una película sólida. La película depositada tiene la misma composición química que el material fuente.

La PVD se utiliza ampliamente para aplicar recubrimientos densos y resistentes a la temperatura en componentes aeroespaciales y películas duras y resistentes a la corrosión en herramientas de corte.

Deposición Química de Vapor (CVD): El Método de "Reaccionar y Depositar"

La CVD no comienza con una fuente sólida, sino con uno o más gases precursores volátiles que se inyectan en la cámara.

El sustrato se calienta a una temperatura de reacción específica. Cuando los gases precursores entran en contacto con la superficie caliente, experimentan una reacción química o descomposición.

El producto sólido de esta reacción es lo que se deposita sobre el sustrato, construyendo la capa de película. Esto significa que el recubrimiento final es un nuevo material sintetizado directamente en la superficie. La CVD es el estándar para crear películas semiconductoras de alta pureza, cultivar nanotubos de carbono y producir capas fotovoltaicas para células solares.

Comprendiendo las Ventajas y Desventajas: PVD vs. CVD

Elegir entre PVD y CVD requiere comprender sus fortalezas y limitaciones inherentes. La decisión no se trata de cuál es "mejor", sino de cuál es el adecuado para el objetivo de ingeniería específico.

Síntesis de Materiales vs. Transferencia

La PVD es excelente para depositar elementos y aleaciones que pueden vaporizarse sin descomponerse. Sin embargo, no puede crear fácilmente compuestos complejos desde cero.

La fortaleza de la CVD es su capacidad para sintetizar materiales, incluidas películas cristalinas de alta pureza y cerámicas complejas, que sería imposible simplemente evaporar y depositar.

Conformidad y Cobertura

Debido a que la PVD es un proceso de "línea de visión", donde el vapor viaja en línea recta desde la fuente, puede tener dificultades para recubrir uniformemente formas tridimensionales complejas con ranuras profundas o superficies ocultas.

La CVD, sin embargo, utiliza gases que pueden fluir y difundirse alrededor de una pieza compleja antes de reaccionar. Esto a menudo resulta en un recubrimiento altamente conforme que cubre todas las superficies expuestas de manera uniforme.

Temperatura de Deposición

Los procesos PVD a menudo se pueden realizar a temperaturas de sustrato más bajas que la CVD. Esto hace que la PVD sea adecuada para recubrir materiales que no pueden soportar el alto calor requerido para iniciar una reacción química.

La CVD típicamente requiere altas temperaturas para impulsar la química de la superficie, lo que puede limitar los tipos de sustratos que se pueden usar sin dañarse.

Tomando la Decisión Correcta para Su Aplicación

Los requisitos específicos de su aplicación dictarán la tecnología correcta. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es aplicar un recubrimiento duro y duradero de un metal o aleación existente: la PVD es a menudo la opción más directa y eficiente para la resistencia al desgaste y la durabilidad.

- Si su enfoque principal es sintetizar una película cristalina de alta pureza como silicio o nitruro de galio para electrónica: la CVD es el estándar de la industria debido a su control inigualable sobre la química y la estructura de la película.

- Si su enfoque principal es recubrir uniformemente una pieza compleja y no plana: el proceso basado en gas de la CVD generalmente proporciona una conformidad y cobertura superiores sobre geometrías intrincadas.

- Si su enfoque principal es recubrir un plástico o polímero sensible a la temperatura: un proceso PVD de baja temperatura es casi siempre la opción necesaria para evitar dañar el sustrato.

En última instancia, comprender la diferencia fundamental entre transferir físicamente un material y crear químicamente uno en una superficie es la clave para dominar la deposición de vapor.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso | Transferencia física de material vaporizado | Reacción química de gases en el sustrato |

| Composición del Recubrimiento | Igual que el material fuente | Nuevo material sintetizado en la superficie |

| Cobertura | Línea de visión; menos conforme | Excelente conformidad en formas complejas |

| Temperatura Típica | Temperaturas más bajas | Se requieren temperaturas más altas |

| Ideal Para | Recubrimientos duros, sustratos sensibles a la temperatura | Películas de alta pureza, semiconductores, geometrías complejas |

¿Listo para Elegir el Método de Deposición Adecuado para Su Proyecto?

Comprender la diferencia entre PVD y CVD es crucial para lograr el recubrimiento perfecto para sus componentes. Ya sea que necesite recubrimientos duraderos para herramientas, películas semiconductoras de alta pureza o capas conformes en piezas complejas, el equipo adecuado es clave para su éxito.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición de vapor. Nuestra experiencia puede ayudarle a seleccionar el sistema ideal para mejorar sus procesos de investigación, desarrollo y fabricación.

Contáctenos hoy para discutir su aplicación específica y descubra cómo nuestras soluciones pueden aportar precisión y fiabilidad a su laboratorio. Póngase en contacto a través de nuestro formulario de contacto y construyamos juntos el futuro de la ciencia de los materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura