En esencia, un horno de tratamiento térmico es una herramienta de precisión utilizada para cambiar fundamentalmente las propiedades físicas y mecánicas de un material. Al someter un material, más comúnmente acero, a un ciclo controlado de calentamiento y enfriamiento, es posible alterar su estructura interna. Este proceso mejora características específicas para optimizar el rendimiento, la durabilidad y la facilidad de fabricación.

Un horno de tratamiento térmico no sirve simplemente para calentar cosas. Es un instrumento de ingeniería para manipular con precisión la estructura microscópica de un material y lograr resultados específicos, como aumentar la resistencia, aliviar tensiones o mejorar la resistencia al desgaste.

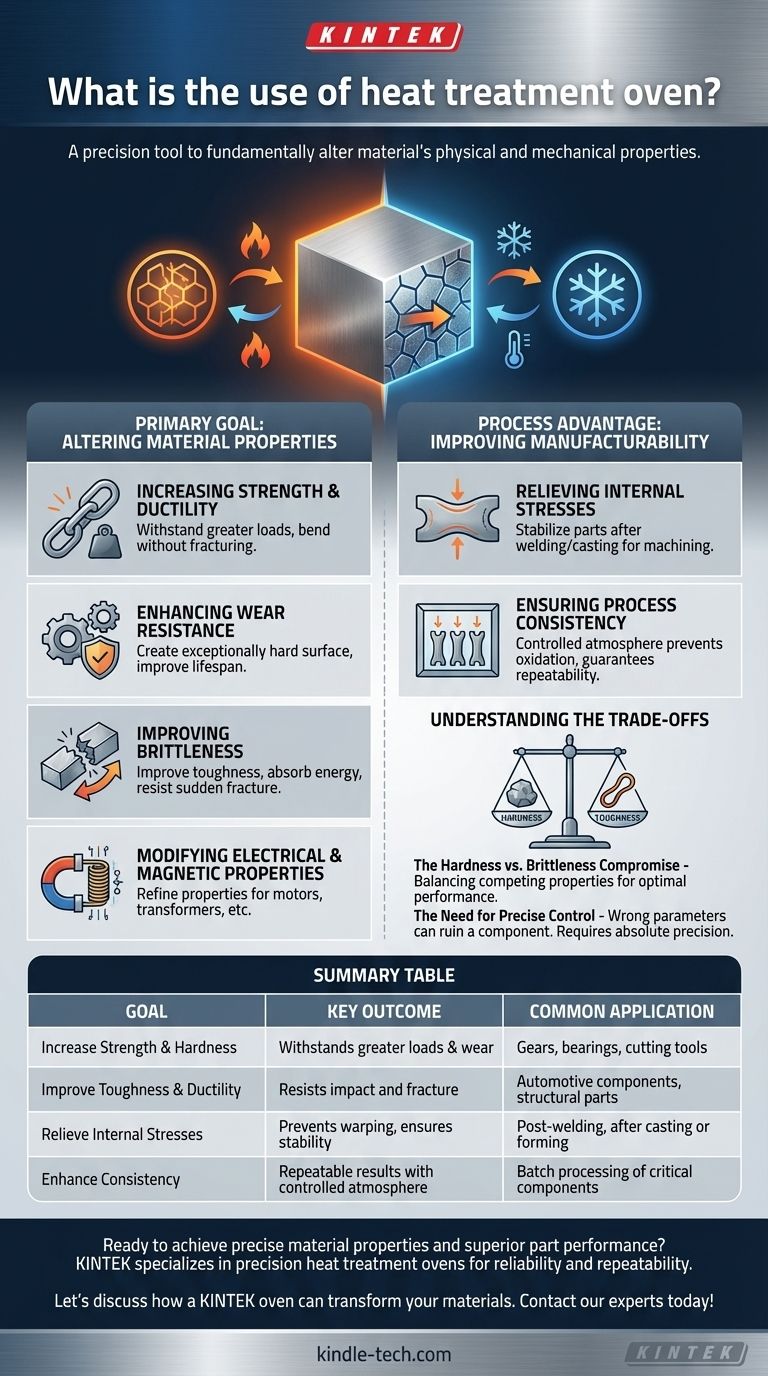

El objetivo principal: alterar las propiedades del material

El propósito principal del tratamiento térmico es transformar un material de su estado base a uno optimizado para una aplicación específica. Esto se logra modificando su estructura cristalina.

Aumento de la resistencia y la ductilidad

El tratamiento térmico puede aumentar significativamente la resistencia de un material, permitiéndole soportar mayores cargas sin deformarse. Simultáneamente, otros procesos pueden mejorar la ductilidad, que es la capacidad de un material para doblarse o estirarse sin fracturarse.

Mejora de la resistencia al desgaste

Para componentes que experimentan fricción, como engranajes o cojinetes, el tratamiento térmico puede crear una superficie excepcionalmente dura. Este "endurecimiento superficial" mejora drásticamente la vida útil de la pieza al hacerla más resistente a la abrasión y al desgaste.

Mejora de la fragilidad

Algunos materiales, aunque fuertes, pueden ser frágiles y propensos a romperse por impacto. Ciclos específicos de tratamiento térmico pueden mejorar la tenacidad, haciendo que el material sea más capaz de absorber energía y resistir fracturas repentinas.

Modificación de propiedades eléctricas y magnéticas

Más allá de los rasgos mecánicos, el tratamiento térmico también se utiliza para refinar las propiedades eléctricas y magnéticas de un material. Esto es fundamental para componentes utilizados en motores eléctricos, transformadores y otras aplicaciones electromagnéticas.

La ventaja del proceso: mejora de la capacidad de fabricación

El tratamiento térmico no solo sirve para mejorar el producto final; también es un paso intermedio crucial que hace que los procesos de fabricación sean más eficientes y fiables.

Alivio de tensiones internas

Procesos como la soldadura, la fundición y el conformado en caliente introducen tensiones internas significativas en un material. Si no se abordan, estas tensiones pueden hacer que las piezas se deformen, agrieten o fallen prematuramente, y dificultan el mecanizado preciso. Un ciclo de tratamiento térmico puede aliviar estas tensiones, estabilizando la pieza para operaciones posteriores.

Garantía de la consistencia del proceso

Los hornos de tratamiento térmico modernos proporcionan una atmósfera controlada. Esto evita que el material reaccione con el oxígeno del aire durante el calentamiento, lo que de otro modo causaría incrustaciones y degradación de la superficie. Este control asegura que cada pieza de un lote reciba exactamente el mismo tratamiento, lo que conduce a altos niveles de calidad y consistencia.

Comprensión de las compensaciones

El tratamiento térmico es un proceso de equilibrio de propiedades contrapuestas. Optimizar una característica a menudo significa comprometer otra, lo cual es un principio fundamental en la ingeniería de materiales.

El compromiso entre dureza y fragilidad

Una compensación clásica es entre dureza y tenacidad. Hacer que un componente de acero sea extremadamente duro casi siempre lo hará más frágil y susceptible de romperse por impacto. El objetivo del ingeniero es encontrar el tratamiento térmico óptimo que proporcione suficiente dureza sin introducir una fragilidad inaceptable.

La necesidad de un control preciso

El tratamiento térmico no es un proceso indulgente. Usar la temperatura, el tiempo de mantenimiento o la velocidad de enfriamiento incorrectos puede arruinar permanentemente un componente, haciéndolo más débil o más frágil de lo que era antes. El proceso requiere una precisión absoluta y un profundo conocimiento de la metalurgia para lograr el resultado deseado.

Cómo aplicar esto a su proyecto

El proceso de tratamiento térmico específico que necesita depende enteramente de su objetivo final. El horno es la herramienta; la receta metalúrgica es la clave.

- Si su enfoque principal es el rendimiento final de la pieza: Priorice los tratamientos que crean dureza y resistencia al desgaste para la durabilidad, o tenacidad para la resistencia al impacto.

- Si su enfoque principal es la capacidad de fabricación: Utilice tratamientos térmicos de alivio de tensiones después de la soldadura o el conformado para garantizar la estabilidad dimensional para el mecanizado posterior.

- Si su enfoque principal es la consistencia del producto: Insista en usar un horno de atmósfera controlada para evitar la oxidación de la superficie y garantizar resultados repetibles en cada pieza.

En última instancia, dominar el tratamiento térmico le permite dictar el comportamiento de un material para satisfacer las demandas exactas de su diseño.

Tabla resumen:

| Objetivo | Resultado clave | Aplicación común |

|---|---|---|

| Aumentar resistencia y dureza | Soporta mayores cargas y desgaste | Engranajes, cojinetes, herramientas de corte |

| Mejorar tenacidad y ductilidad | Resiste impactos y fracturas | Componentes automotrices, piezas estructurales |

| Aliviar tensiones internas | Previene deformaciones, asegura estabilidad | Post-soldadura, después de fundición o conformado |

| Mejorar la consistencia | Resultados repetibles con atmósfera controlada | Procesamiento por lotes de componentes críticos |

¿Listo para lograr propiedades de materiales precisas y un rendimiento superior de las piezas?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de tratamiento térmico de precisión diseñados para la fiabilidad y la repetibilidad. Ya sea que se centre en mejorar la durabilidad final de las piezas, la capacidad de fabricación o garantizar la consistencia de lote a lote, nuestras soluciones están diseñadas para satisfacer sus necesidades metalúrgicas específicas.

Permítanos discutir cómo un horno KINTEK puede transformar sus materiales y optimizar su proceso. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de secado por explosión eléctrico de laboratorio científico

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Circulador de baño de agua de enfriamiento y calentamiento de 50L para reacción a temperatura constante alta y baja

La gente también pregunta

- ¿Por qué se requiere un horno de secado por aire forzado de grado de laboratorio para el análisis de humedad de virutas de aleación? Garantizar la precisión de los datos

- ¿Cuál es el papel de un horno de secado de laboratorio en el tratamiento de catalizadores? Garantice la integridad estructural y el alto rendimiento

- ¿Por qué se requiere un horno de secado por aire forzado para el polvo de ZnS? Protege la cerámica sinterizada de las grietas

- ¿Cómo garantiza un proceso de secado controlado la calidad de las películas de radiofotorrealismo? Lograr resultados dosimétricos precisos

- ¿Cuál es la función de un horno de secado de laboratorio en el pretratamiento de la aleación Zr2.5Nb? Garantizar resultados precisos en pruebas de corrosión