En esencia, la evaporación térmica en vacío es una técnica de deposición física de vapor (PVD) utilizada para crear películas extremadamente delgadas y puras de un material. El proceso implica calentar un material fuente dentro de una cámara de alto vacío hasta que sus átomos se subliman o evaporan. Estos átomos gaseosos viajan a través del vacío y se condensan sobre un sustrato más frío, formando un recubrimiento sólido y uniforme.

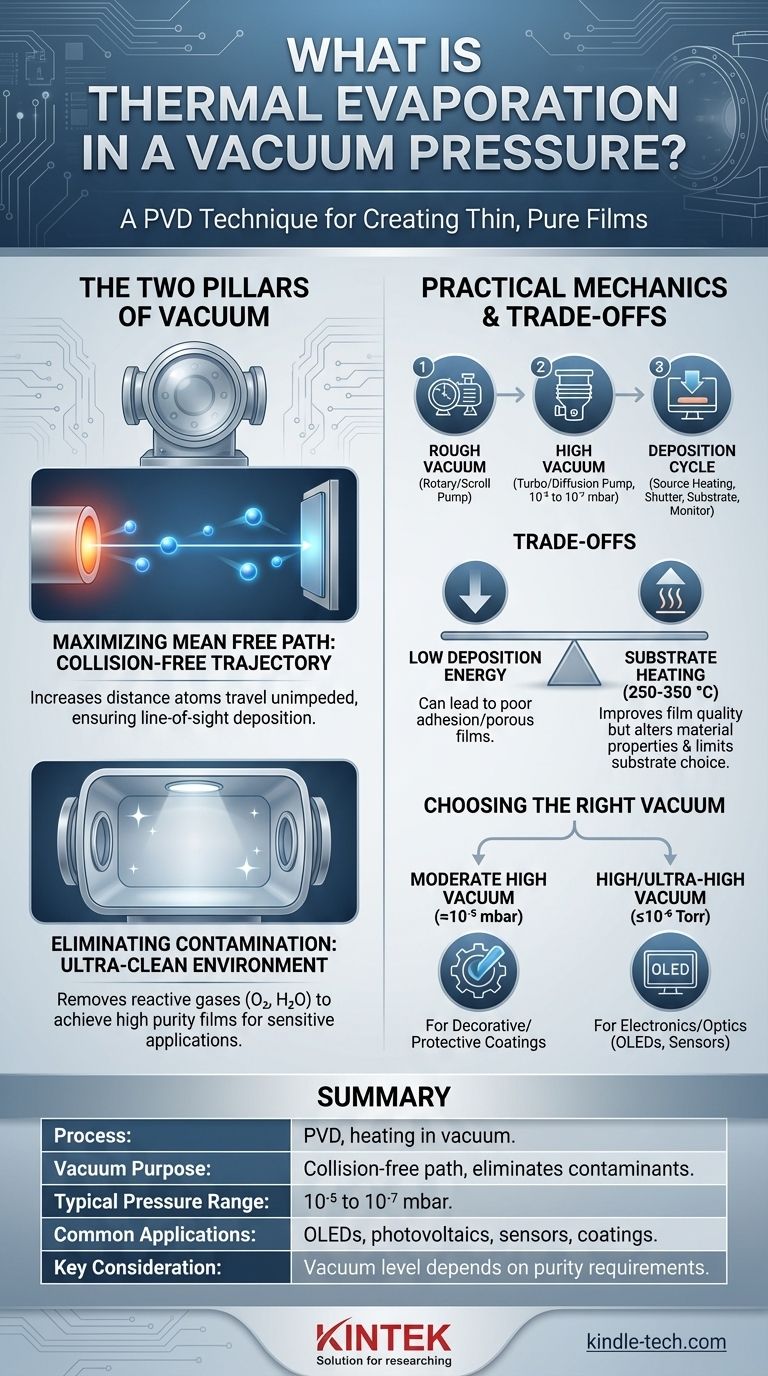

El propósito central del vacío no es simplemente proporcionar un espacio vacío, sino controlar activamente el proceso de deposición. Cumple dos funciones críticas: asegura que los átomos evaporados tengan un camino claro y sin colisiones hacia el sustrato y elimina los contaminantes gaseosos para garantizar la pureza de la película resultante.

Los dos pilares del vacío en la evaporación térmica

Para comprender por qué el vacío es innegociable, debe captar los dos problemas fundamentales que resuelve: las colisiones atómicas y la contaminación química.

Maximización del camino libre medio

El camino libre medio es la distancia promedio que un átomo puede recorrer antes de colisionar con otra partícula.

A presión atmosférica normal, esta distancia es increíblemente corta. Un átomo evaporado colisionaría con las moléculas de aire miles de millones de veces por segundo, dispersándolo e impidiendo que llegue al sustrato objetivo en línea recta.

Un alto vacío aumenta drásticamente el camino libre medio. Al eliminar casi todas las moléculas de gas residuales, el vacío asegura que la distancia entre partículas sea mucho mayor que la distancia desde la fuente de evaporación hasta el sustrato.

Esto crea una trayectoria de "línea de visión", permitiendo que los átomos evaporados viajen sin impedimentos y se depositen uniformemente sobre el sustrato.

Eliminación de la contaminación de la película

La segunda función crítica del vacío es crear un entorno ultralimpio.

Los gases que consideramos inofensivos en la atmósfera, como el oxígeno y el vapor de agua, son contaminantes significativos a escala atómica. Estas moléculas pueden quedar atrapadas en la película en crecimiento o reaccionar químicamente con ella.

Esta contaminación puede degradar gravemente las propiedades eléctricas, ópticas o mecánicas de la película. Para aplicaciones sensibles como los diodos orgánicos emisores de luz (OLEDs) o la fotovoltaica, incluso cantidades traza de oxígeno pueden "apagar" el material activo, destruyendo su función.

Para lograr una alta pureza, la presión parcial de estos gases reactivos debe reducirse a un nivel mínimo, a menudo por debajo de 10⁻⁶ Torr.

La mecánica práctica del proceso

Un sistema de evaporación térmica es una combinación precisa de tecnología de vacío y elementos calefactores diseñados para una deposición controlada.

Lograr el vacío necesario

Crear el vacío requerido es un proceso de múltiples etapas. Un sistema generalmente utiliza una bomba de paletas rotativas o de desplazamiento para eliminar la mayor parte del aire de la cámara.

Una vez que se logra este "vacío aproximado", una bomba turbomolecular o de difusión se encarga de eliminar las moléculas restantes, reduciendo la presión de la cámara al rango de alto vacío requerido para la deposición, típicamente entre 10⁻⁵ y 10⁻⁷ mbar.

El ciclo de deposición

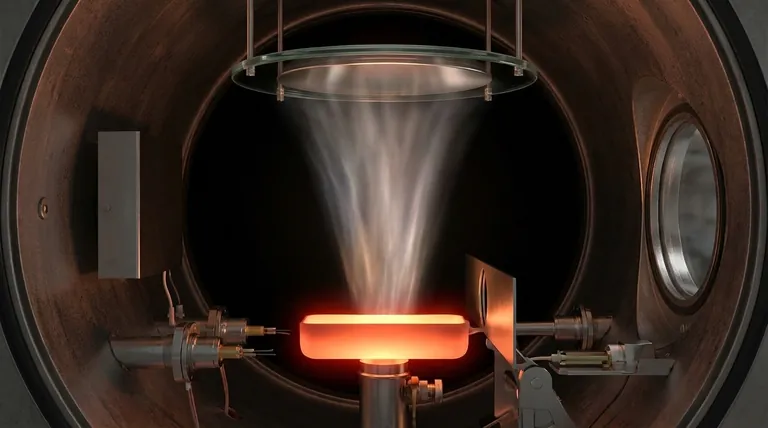

Dentro de la cámara, el material fuente se coloca en un crisol, a menudo hecho de un material refractario como tungsteno o molibdeno. Se pasa una corriente eléctrica alta a través del crisol, calentándolo hasta que el material fuente se evapora.

Típicamente, se coloca un obturador entre la fuente y el sustrato. Esto permite al operador estabilizar la tasa de evaporación antes de abrir el obturador para comenzar a recubrir el sustrato.

El grosor de la película depositada se monitoriza en tiempo real utilizando un monitor de película delgada, como un microbalanza de cristal de cuarzo, que proporciona un control preciso sobre la capa final.

Comprensión de las compensaciones

Aunque es potente, la evaporación térmica no está exenta de limitaciones. La física del proceso introduce compensaciones específicas que los ingenieros deben gestionar.

Baja energía de deposición

Los átomos que salen de la fuente calentada lo hacen con una energía térmica relativamente baja. Llegan al sustrato sin la alta energía cinética observada en otros procesos PVD como el sputtering.

Esta baja energía a veces puede resultar en una película con una adhesión deficiente o una microestructura porosa no deseada.

La necesidad de calentar el sustrato

Para contrarrestar la baja energía de deposición y mejorar la calidad de la película, el sustrato a menudo se calienta a varios cientos de grados Celsius (p. ej., 250-350 °C).

Esta energía térmica adicional proporciona a los átomos entrantes más movilidad en la superficie del sustrato, permitiéndoles asentarse en una estructura de película más densa y estable.

Sin embargo, este calentamiento necesario significa que la microestructura y las propiedades de la película resultante pueden ser significativamente diferentes del material masivo que se evaporó. También hace que el proceso no sea adecuado para sustratos sensibles a la temperatura.

Tomar la decisión correcta para su objetivo

El nivel de vacío requerido está dictado enteramente por la pureza y las propiedades deseadas de su película final.

- Si su enfoque principal es un recubrimiento metálico simple con fines decorativos o protectores: Un alto vacío moderado (alrededor de 10⁻⁵ mbar) suele ser suficiente para garantizar una buena adhesión y cobertura.

- Si su enfoque principal es una película de alta pureza para electrónica u óptica (OLEDs, sensores): Un alto o ultra alto vacío (10⁻⁶ Torr/mbar o inferior) es innegociable para evitar la contaminación que degrada el rendimiento.

- Si su enfoque principal es controlar la estructura cristalina o la densidad de la película: Su atención debe centrarse en equilibrar la presión de vacío con un control preciso de la temperatura del sustrato y la tasa de deposición.

En última instancia, dominar la evaporación térmica requiere tratar el vacío no como un telón de fondo pasivo, sino como la variable principal que controla la pureza e integridad de su material depositado.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Una técnica PVD donde un material se calienta en un vacío para evaporarse y condensarse sobre un sustrato. |

| Propósito del vacío | Asegura un camino sin colisiones para los átomos y elimina contaminantes para la pureza de la película. |

| Rango de presión típico | 10⁻⁵ a 10⁻⁷ mbar (Torr). |

| Aplicaciones comunes | OLEDs, fotovoltaica, sensores, recubrimientos ópticos y capas decorativas/metálicas. |

| Consideración clave | El nivel de vacío es crítico y depende de la pureza requerida de la película y la aplicación. |

¿Listo para lograr películas delgadas precisas y de alta pureza para su laboratorio?

La evaporación térmica es una técnica fundamental para crear los materiales avanzados que impulsan la tecnología moderna. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para dominar este proceso, desde sistemas de vacío robustos hasta fuentes de evaporación duraderas.

Ya sea que esté desarrollando electrónica de próxima generación, componentes ópticos o recubrimientos especializados, nuestra experiencia garantiza que tenga las herramientas adecuadas para resultados fiables y repetibles.

Contacte con nuestros expertos hoy mismo para discutir sus requisitos específicos de evaporación térmica y descubrir cómo KINTEK puede apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

La gente también pregunta

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es el material de evaporación? La clave para la deposición de películas delgadas de precisión